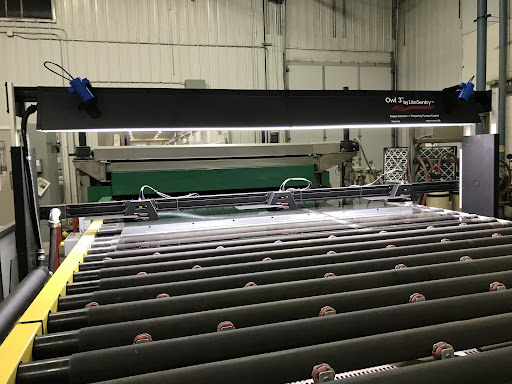

Owl 5

Ofen-Optimierungssystem

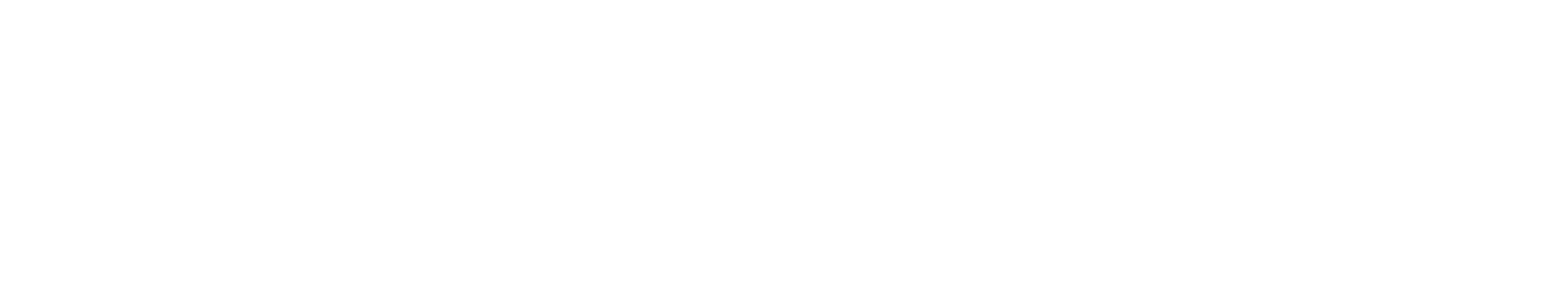

Die Owl 5 überträgt Daten an das Glas-Ofensteuerungssystem, so dass der Ofen automatisch ein Rezept auswählen und das Wärmeprofil optimieren kann, wodurch die Zykluszeit verkürzt, der Verzug minimiert und die Ebenheit optimiert wird.

Die Load Validator-Technologie ist in Owl 5 oder als eigenständiges System erhältlich.

Mit dem Owl 5 Glas-Ofen-Optimierungssystem haben Sie in jeder Schicht Ihren besten Ofenbediener.

Owl 5 Ofen-Optimierungssystem

» Wichtigste Anwendung: Härteöfen

» Unterscheidung der meisten farbigen Gläser sowie verschiedener Kombinationen aus Beschichtung und farbigem Glas

» Automatisierte Messung der Dicke,

» Größe, Beschichtung (LowE 1, 2, 3, i89, nicht beschichtet), Lage der Teile

» Erkennung fehlerhafter Lasten

» Echtzeit-Rückmeldung an den Ofen

» Stoppen des Förderbandes im Falle einer Störung

» Systematische und wiederholbare Einstellungen des Ofens ohne Unterbrechung durch den Bediener

Load Validator™ Geometrie + Fehlererkennungssystem

» Wichtigste Anwendung: Beschichtungsanlage, Härteöfen

» Für den Einsatz in kritischen kontinuierlichen Prozessen, wie z. B. in einer Hochvakuum-Beschichtungsanlage oder einer Waschanlage vor dem Vorspannen.

» Erkennung von Fehlerzuständen im Glas oder in der Lastgeometrie.

» Alarmieren Sie das Fördersystem, um die Glasladung zu stoppen, bevor die Ladung in den kontinuierlichen Prozess gelangt.

Nachweislich über 20 % Steigerung

Produktivität und Qualität!

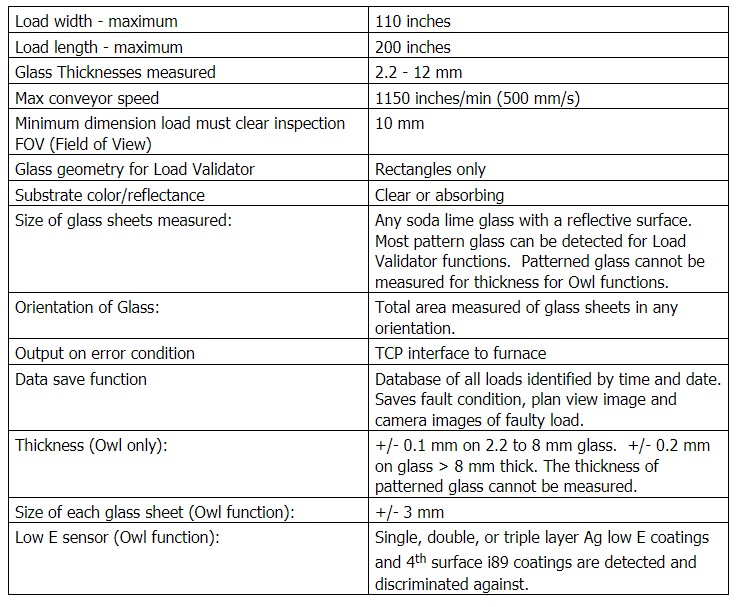

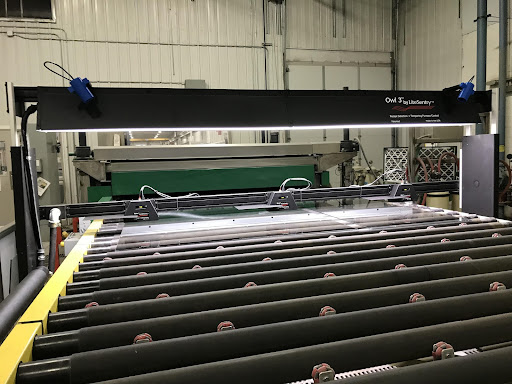

Das Owl® 5 ist ein patentiertes, berührungsloses optisches System, das die Glasdicke, die Art der Low-E-Beschichtung (1, 2, 3 Silberschichten, 4. Low-E-Oberfläche), die Farbe, die Glasabmessungen und die Position der Scheiben misst, während sich die Ladung dem Ofen nähert

Das System ist für Lasten, die in einen Chargen- oder kontinuierlichen Härteofen eintreten.

- Das Förderband beginnt mit dem Transport vom Glas. Das Encodersignal aktiviert das Messsystem.

- Das Glas gelangt in das Messsystem

- Die Bilder werden sequentiell über die gesamte Länge und Breite der Ladung aufgenommen.

- Erfasste Informationen zu Dicke und Low-E-Beschichtung

- Die hintere Kante der Ladung verlässt das System

- Algorithmen verarbeiten Daten und übertragen Informationen an die Ofensteuerung

- Ofensteuerungssysteme stellen sich entsprechend der Lastinformationen ein und speichern das Ergebnis im Falle einer Störung.

- Lastübertragungen in den Ofen

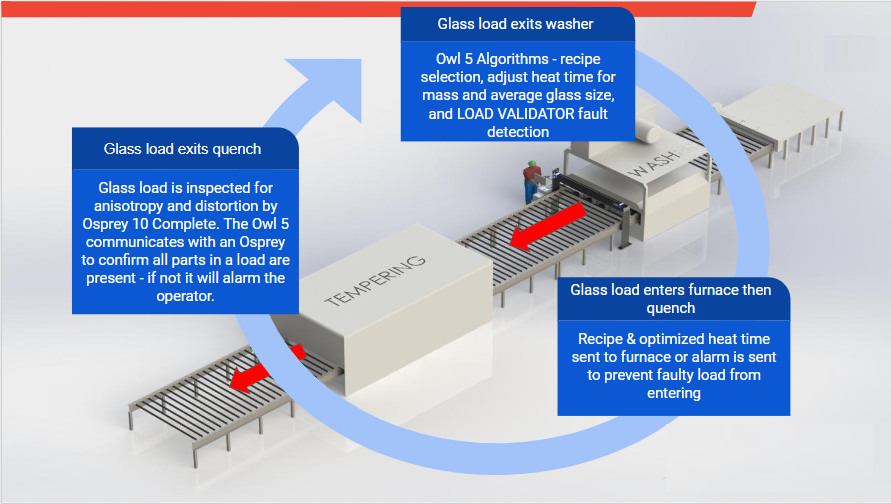

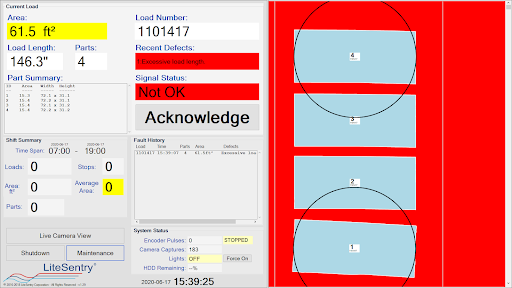

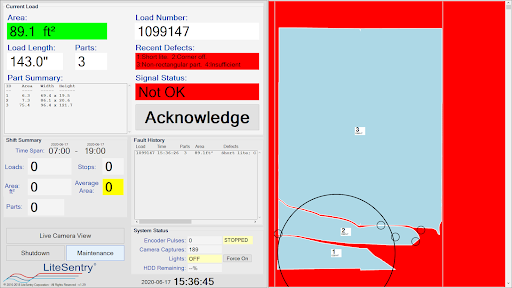

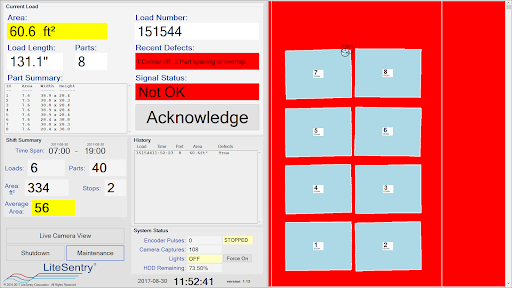

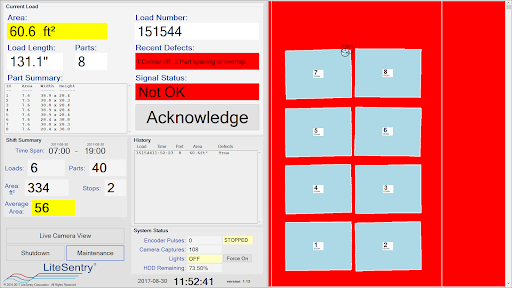

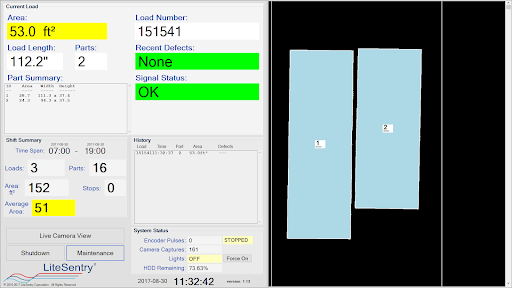

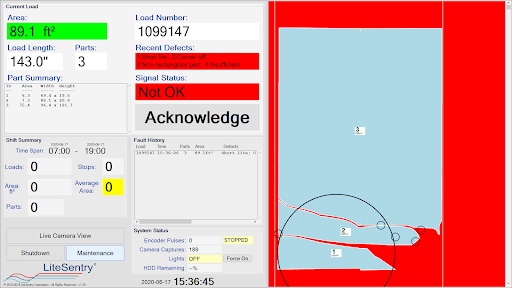

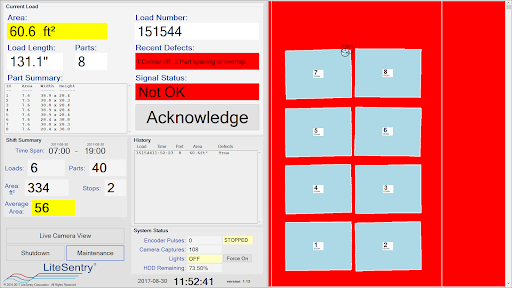

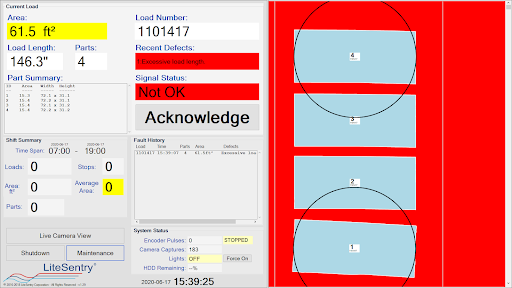

Owl 5 Ofenoptimierungssystem HMI

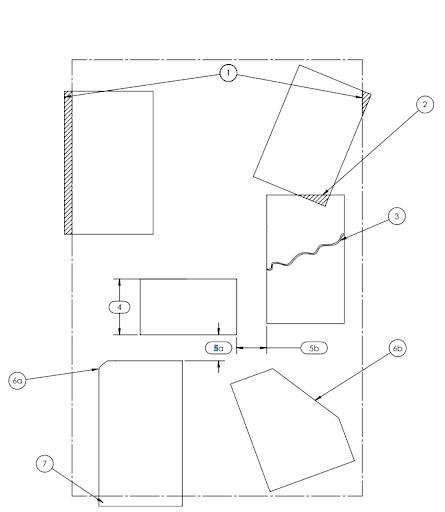

| # | ZUSTAND | TOLERANZ |

| 0 | KEIN FEHLER | N/A |

| 1 | BREITE LADUNG | +/- 3mm |

| 2 | TEIL ÜBERSCHNEIDUNG | 6mm |

| 3 | ZERBROCHENES GLAS | JEDE TRENNUNG |

| 4 | KURZER TEIL | +/- 12mm* |

| 5 | MINDESTABSTAND ZWISCHEN DEN TEILEN REISERICHTUNG (5a) KREUZFÖRDERER (5b) | +/- 12mm +/- 3mm |

| 6 | ECKSPERRE (6a) NICHT RECHTECKIG (6b) | 6mm >120mm |

| 7 | LANGE LADUNG | +/-12mm* |

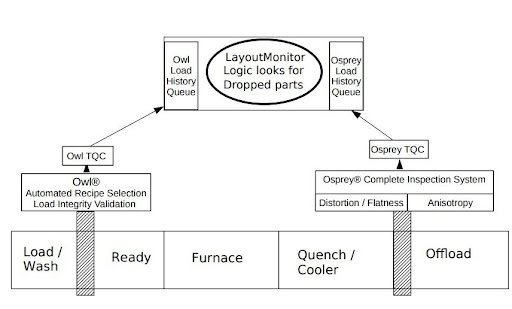

Die in Owl 5 enthaltene Technologie „Missing Part Notifier“:

- Ermöglicht die Kontrolle von Verlusten im Ofen.

- Die Owl 5 kommuniziert mit einem Osprey, um zu bestätigen, dass alle Teile in einer Ladung vorhanden sind – falls nicht, wird der Bediener alarmiert.

- Missing Part Notifier liefert einen .csv-Bericht für alle Ladungen

- Verbessert die optische Qualität durch Optimierung der Wärmezeit oder des Wärmeprofils und verhindert die Überhitzung kleiner Lasten

- Eliminiert Produktionsverluste aufgrund von Rezepturänderungen

- Eliminiert Bedienerfehler aufgrund von Fehleingaben

- Erkennt 7 Fehlerzustände, darunter breite Ladung, Teileüberlappung oder -stapelung, Glasbruch, kurzes Teil, minimaler Abstand zwischen den Teilen, Ecke aus und lange Ladung.

- Fähigkeit, eine fehlerhafte Ladung daran zu hindern, in den Ofen zu gelangen.

- Verbessert die optische Qualität durch Optimierung der Wärmezeit oder des Wärmeprofils und verhindert die Überhitzung kleiner Lasten

- Eliminiert Produktionsverluste aufgrund von Rezepturänderungen

- Eliminiert Bedienerfehler aufgrund von Fehleingaben

- Berührungslose Echtzeit-Messung von Glasgröße, Dicke und Low-E-Beschichtung

- Erkennt 7 Fehlerzustände, darunter breite Ladung, Teileüberlappung oder -stapelung, Glasbruch, kurzes Teil, minimaler Abstand zwischen den Teilen, Ecke aus und lange Ladung.

- Fähigkeit, eine fehlerhafte Ladung daran zu hindern, in den Ofen zu gelangen.

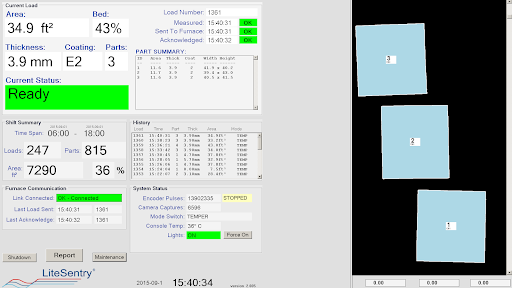

Typischer Load Validator-Bildschirm

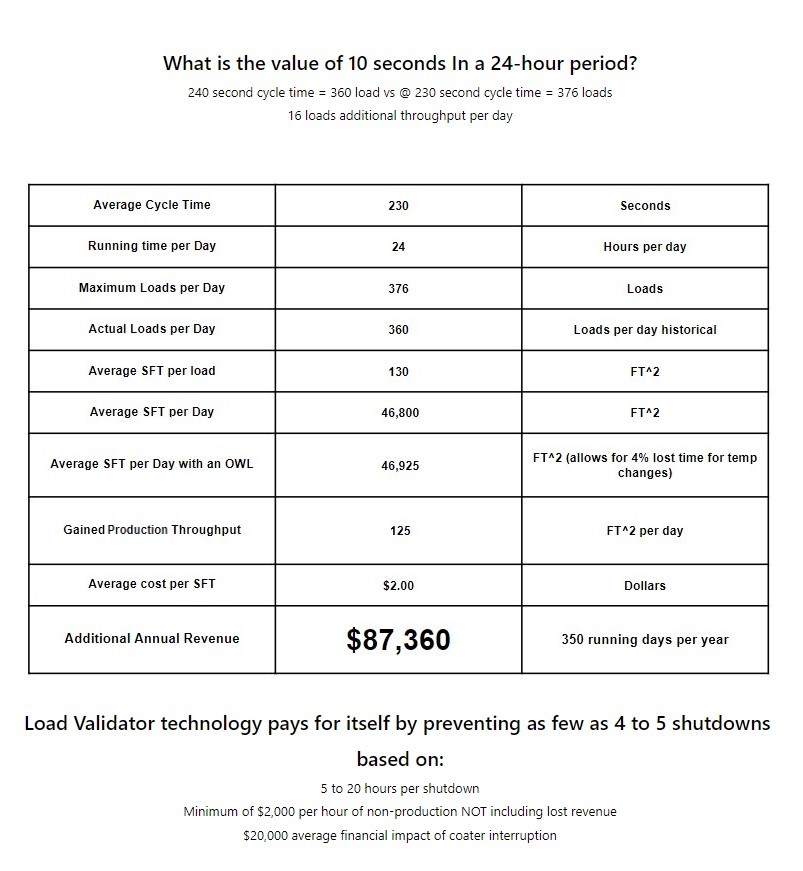

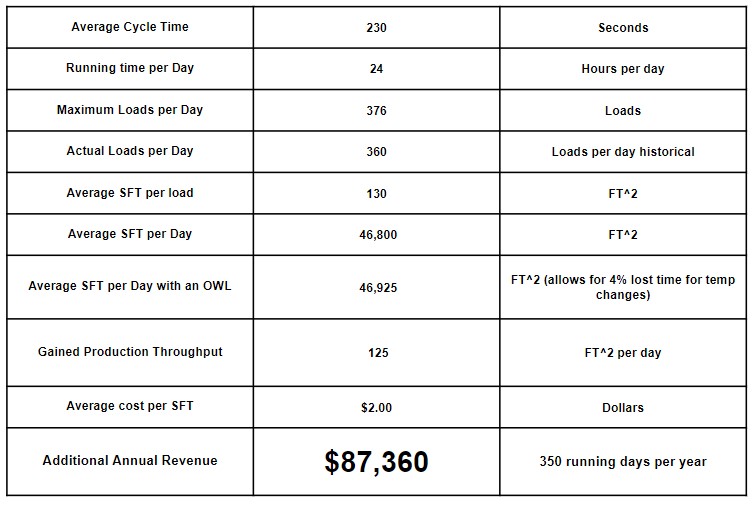

ROI einer LiteSentry-Owl

Welchen Wert haben 10 Sekundenin einer 24-Stunden-Periode?

240 Sekunden Zykluszeit = 360 Ladungen gegenüber 230 Sekunden Zykluszeit = 376 Ladungen

16 Ladungen zusätzlicher Durchsatz pro Tag

Die Load Validator-Technologie macht sich bezahlt, indem sie nur 4 bis 5 Abschaltungen verhindert, je nachdem:

- 5 bis 20 Stunden pro Abschaltung

- Mindestens $2.000 pro Stunde Nicht-Produktion, NICHT einschließlich entgangener Einnahmen

- 20.000 $ durchschnittliche finanzielle Auswirkungen einer Unterbrechung der Beschichtungsanlage