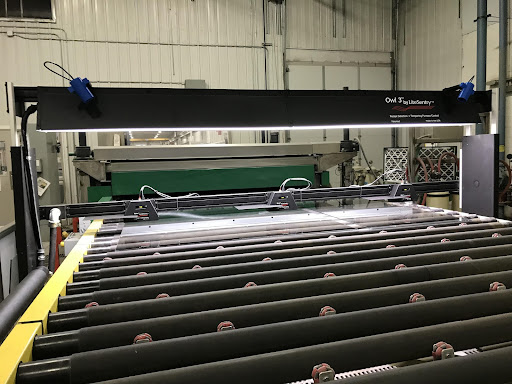

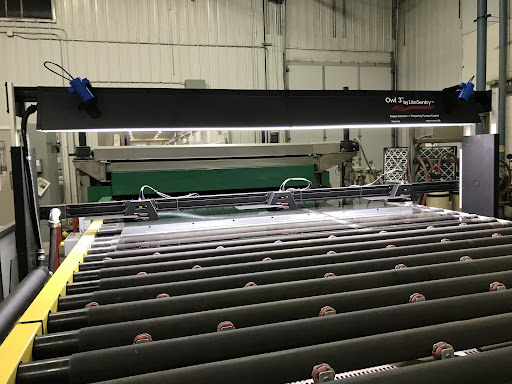

Owl 5

Sistema de optimización de hornos

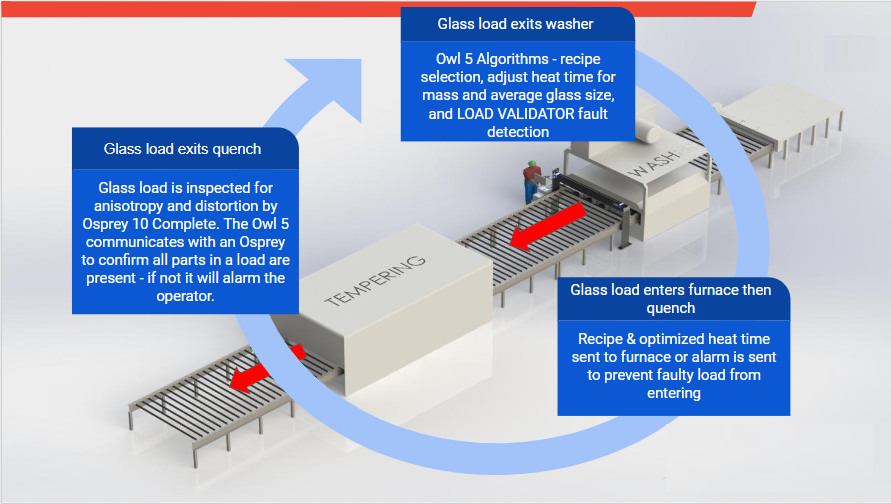

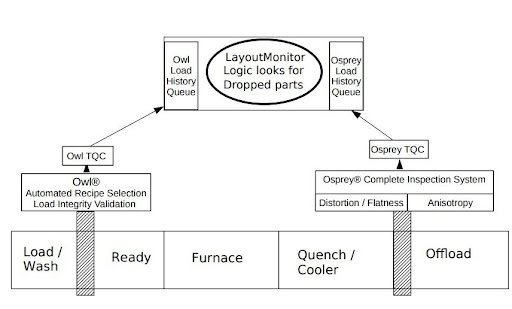

El Owl 5 transmite datos al sistema de control del horno, lo que permite que el horno seleccione automáticamente una receta y optimice el perfil de calor, mejorando el tiempo del ciclo, minimizando la distorsión y optimizando la planitud.

La tecnología Load Validator está incluida en Owl 5 O como un sistema independiente.

Con el sistema de optimización de hornos Owl 5, tendrá su mejor operador de hornos en cada turno.

Owl 5 Sistema de optimización de hornos

» Aplicación clave: hornos de templado

» Discernir la mayoría de los vidrios de colores, así como varias combinaciones de recubrimientos y vidrios de colores

» Medida automatizada de Espesor,

» Tamaño, revestimiento (LowE 1, 2, 3, i89, sin revestimiento), ubicación de las piezas

» Detectar cargas defectuosas

» Retroalimentación en tiempo real al horno

» Detener el transportador en caso de falla

» Ajustes sistemáticos y repetibles hechos al horno sin interrupción del operador

Load Validator™ Geometría + Sistema de Detección de Fallas

» Aplicación clave: Línea de revestimiento, hornos de templado

» Para uso en procesos continuos críticos, como un sistema de recubrimiento de alto vacío o una lavadora que precede al templado.

» Detectar condiciones de falla en el vidrio o geometría de carga.

» Alarma el sistema transportador para detener la carga de vidrio antes de que la carga entre en el proceso continuo.

Probado para aumentar más del 20%

productividad y calidad!

El Owl® 5 es un sistema óptico sin contacto patentado que mide el grosor del vidrio, el tipo de recubrimiento de baja emisividad (1, 2, 3 capas de plata, 4.ª superficie de baja emisividad), el color, las dimensiones del vidrio y las ubicaciones de las láminas a medida que la carga se acerca al horno

El sistema es para cargas que ingresan a un horno de templado discontinuo o continuo.

- Transportador comienza la transferencia de vidrio. La señal del codificador activa el sistema de medida.

- El vidrio entra en el sistema de medición

- Las imágenes se capturan secuencialmente a lo largo y ancho de la carga completa

- Recopilación de información sobre el espesor y el revestimiento de baja emisividad

- El borde de salida de la carga despeja el sistema

- Los algoritmos procesan datos y transfieren información al sistema de control del horno

- Los sistemas de control del horno se ajustan de acuerdo con la información de carga y almacenan el resultado en caso de una condición de falla.

- Transferencias de carga al horno

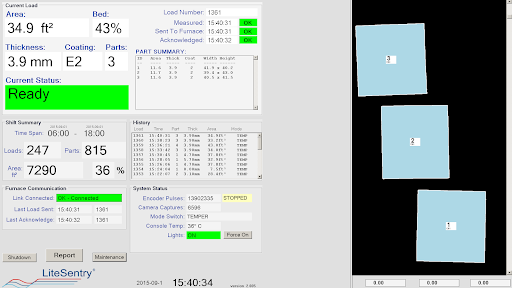

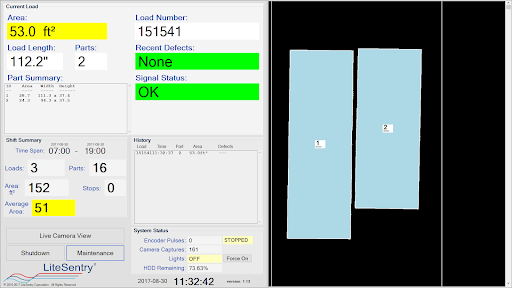

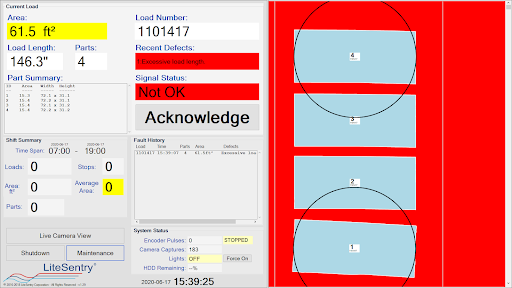

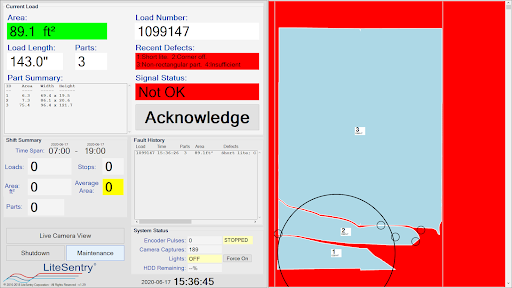

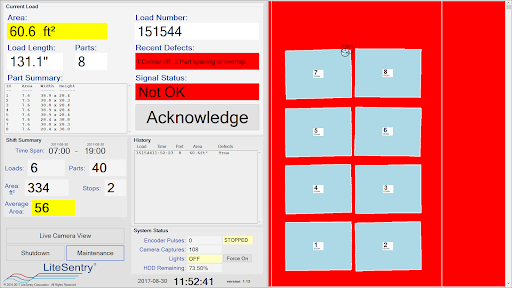

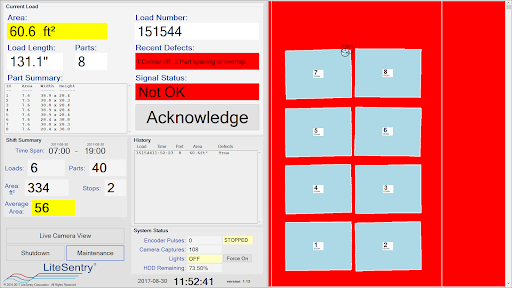

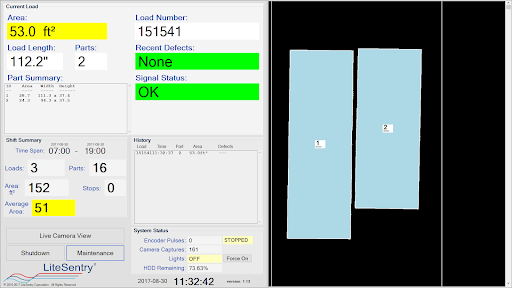

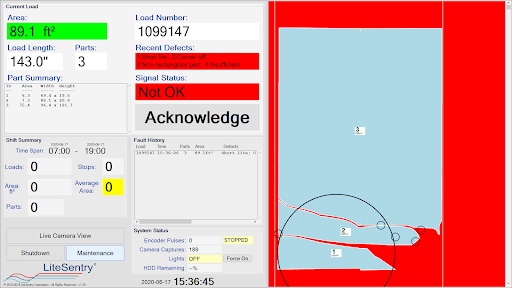

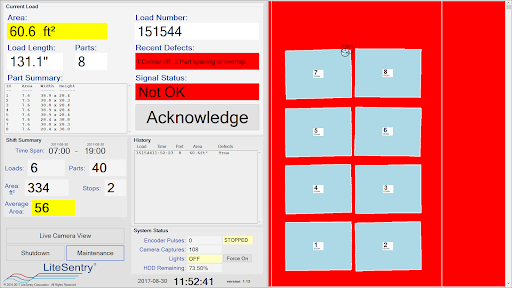

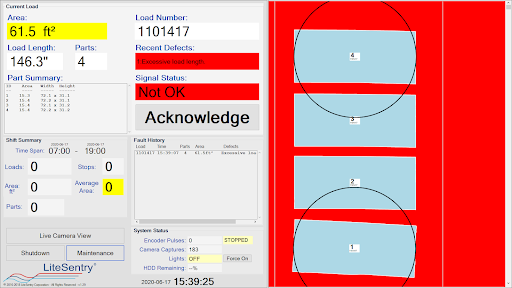

Owl 5 Sistema de optimización de hornos HMI

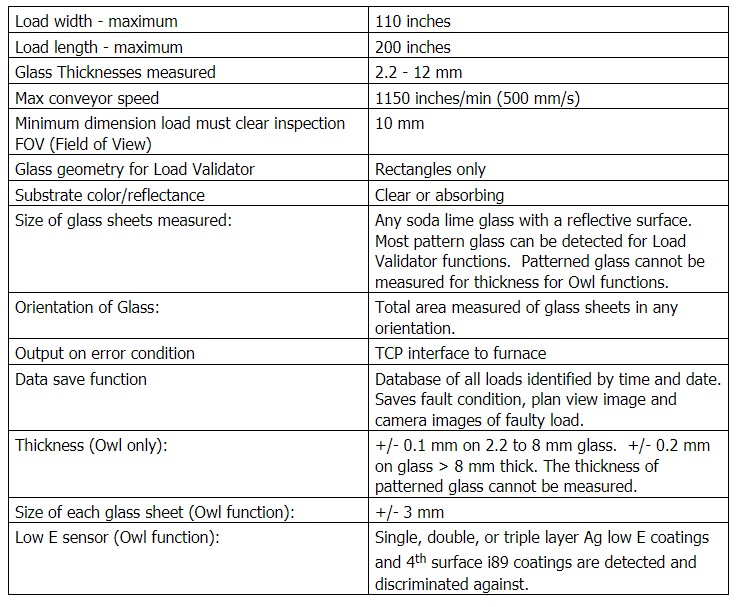

| # | CONDICIÓN | TOLERANCIA |

| 0 | SIN ERROR | N/A |

| 1 | CARGA ANCHA | +/- 3mm |

| 2 | SUPERPOSICIÓN DE PIEZAS | 6mm |

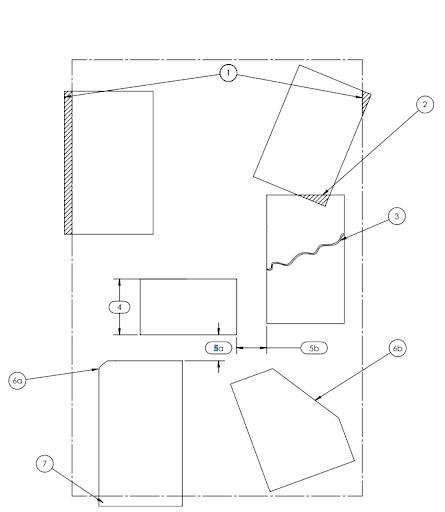

| 3 | VIDRIO ROTO | CUALQUIER SEPARACIÓN |

| 4 | PIEZA CORTA | +/- 12mm* |

| 5 | DISTANCIA MÍNIMA ENTRE PARTES SENTIDO DE VIAJE (5a) CROSS CONVEYOR (5b) | +/- 12mm +/- 3mm |

| 6 | ESQUINA FALTANTE (6a) NO-RECTANGULAR (6b) | 6mm >120mm |

| 7 | CARGA LARGA | +/-12mm* |

Tecnología del Notificador de Partes Faltantes incluida en Owl 5:

- Proporciona un control de pérdidas en el horno.

- El Owl 5 se comunica con un Osprey para confirmar que todas las partes de una carga están presentes; si no, alarmará al operador.

- El notificador de piezas faltantes proporciona un informe .csv para todas las cargas

- Mejora la calidad óptica al optimizar el tiempo de calentamiento o el perfil de calentamiento y evitar el sobrecalentamiento de cargas pequeñas

- Elimina la pérdida de producción debido a cambios en la receta

- Elimina los errores del operador debido a entradas incorrectas

- Detecta 7 condiciones de falla, que incluyen carga ancha, superposición o apilamiento de piezas, vidrio roto, pieza corta, distancia mínima entre piezas, esquina fuera y carga larga.

- Capacidad para evitar que una carga defectuosa entre en el horno.

- Mejora la calidad óptica al optimizar el tiempo de calentamiento o el perfil de calentamiento y evitar el sobrecalentamiento de cargas pequeñas

- Elimina la pérdida de producción debido a cambios en la receta

- Elimina los errores del operador debido a entradas incorrectas

- Medición sin contacto y en tiempo real del tamaño del vidrio, el espesor y el revestimiento de baja emisividad

- Detecta 7 condiciones de falla, que incluyen carga ancha, superposición o apilamiento de piezas, vidrio roto, pieza corta, distancia mínima entre piezas, esquina fuera y carga larga.

- Capacidad para evitar que una carga defectuosa entre en el horno.

Pantalla típica del validador de carga

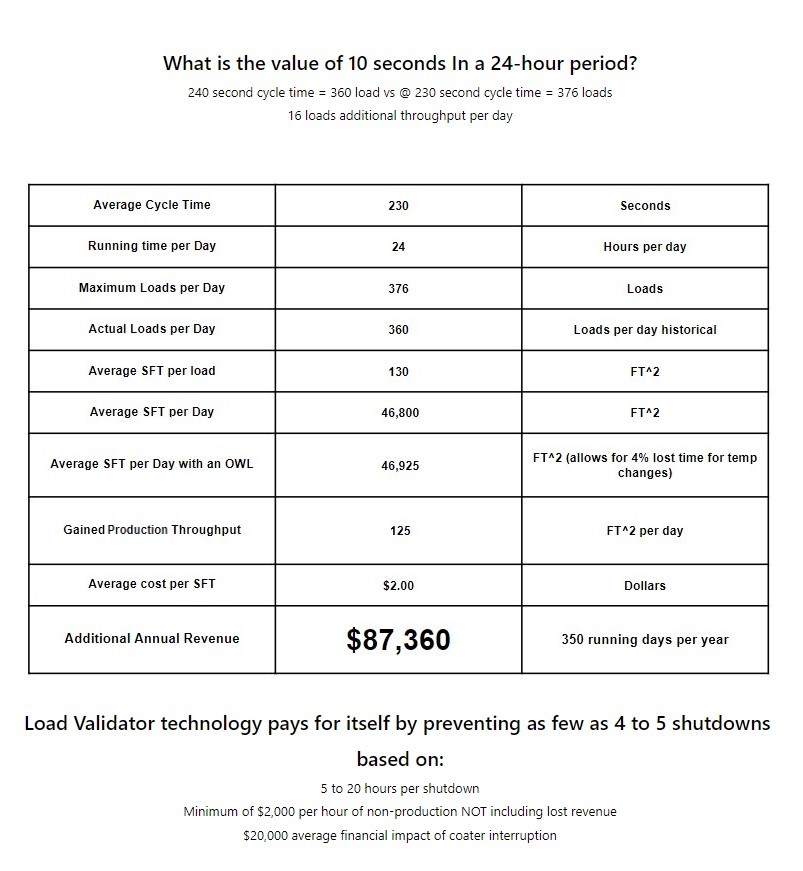

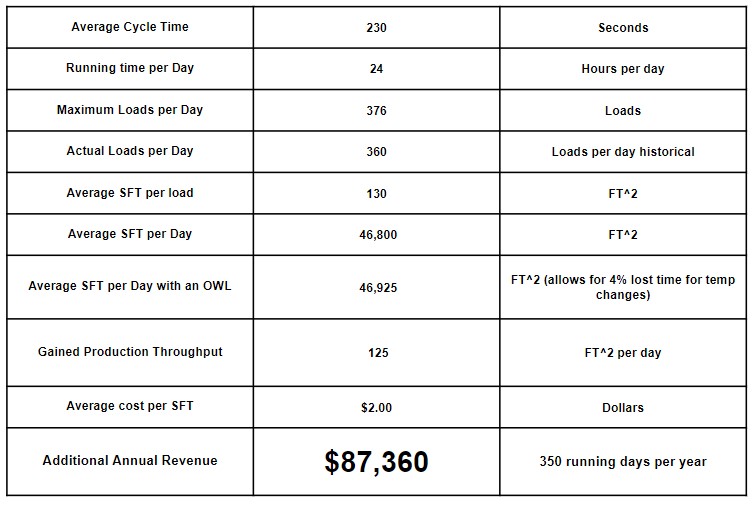

ROI de un LiteSentry Owl

¿Cual es el valor de 10 segundos En un periode de 24horas?

ciclo de 240 segundos = 360 cargas vs @ ciclo de 230 segundos = 376 cargas

16 cargas de rendimiento adicional por día

La tecnología Load Validator se amortiza al evitar tan solo 4 o 5 paradas en función de:

- 5 a 20 horas por apagada

- Mínimo de $ 2,000 por hora de no producción SIN incluir la pérdida de ingresos

- Impacto financiero promedio de $20,000 por la interrupción de la recubridora