Marcando la pauta en control de calidad.

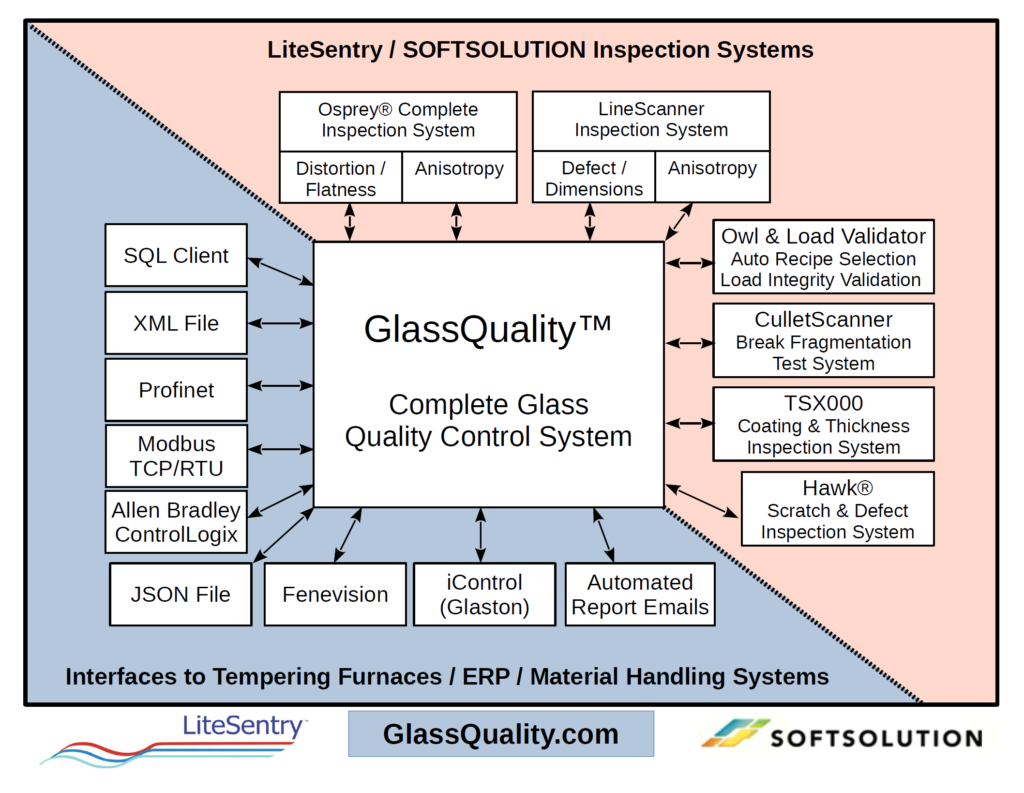

Desde la validación inicial de la carga con selección automática de recetas hasta la inspección final de distorsión, anisotropía y detección de rayaduras, TemperQC ofrece hoy el futuro de la automatización de fábricas a su proceso de templado.

Aplicación clave »: Sistema de Control de Calidad de Templado Complete

TemperQC proporciona control total del proceso, permitiendo a los principales fabricantes de vidrio producir vidrio de mayor calidad a menor costo al cerrar el ciclo desde la selección de recetas, detección de fallas a través del Owl® 5 hasta la retroalimentación e informes de la etapa final de aseguramiento de calidad y control de procesos mediante el Osprey® 10. Todos los sistemas Osprey® incluyen un escáner inalámbrico industrial de mano que respalda el escaneo de códigos de barras en la descarga.

TemperQC demuestra el continuo compromiso de LiteSentry con la nueva tecnología, proporcionando constantemente las ofertas más recientes y avanzadas en los campos de inspección de vidrio, control de procesos y aseguramiento de calidad.

Beneficios

- Cerrando el ciclo para un control total del proceso

- Aumentar el rendimiento

- Eliminar el error humano

- Mejorar la productividad

- Mejora de la satisfacción del cliente

- Mejor calidad con menos variación

- Reducir la mano de obra

TemperQC admite la comunicación a través de muchos estándares abiertos y propietarios, incluyendo:

XML

ModbusTCP

Allen Bradley ControlLogix

Profinet

SQL

Y otros, lo que lo hace compatible con cualquier horno moderno y software ERP.

Proyectos recientes de TemperQC:

LiteSentry Owl® 4 con horno Cooltemper. Tabla de búsqueda de recetas (LUT) y comunicación modbus para seleccionar recetas en un horno Cooltemper /TCME.

LiteSentry Osprey® 10 con comunicación Fenetech. Recibe números de lote Fenevision a través de una interfaz de sistema de archivos y proporciona los resultados de inspección Osprey como archivo xml.

LiteSentry Osprey® 10 con Hegla, Northglass y A+W. Osprey® recibe números de serie por Profinet desde el PLC Siemens S700 del horno Northglass. Osprey® comunica los resultados al sistema A+W usando mensajes xml a través de un socket de red.

TemperQC™ | Compatibilidad del Sistema de Inspección Osprey

| Características estándar | Distorsión | Anisotropía | Complete | Transmisivo |

|---|---|---|---|---|

| Exportación de datos en tiempo real Salida de datos – formato .csv | • | • | • | • |

| Registro SQL Datos registrados en base de datos SQL | • | • | • | • |

| Visualización en dispositivos móviles Visualización remota de datos en plataformas móviles | • | • | • | • |

| Entrada de ID de código de barras Actualización integrada de customerID mediante código de barras | • | • | • | • |

| Salida de datos a través del sistema ERP Fenevision Ya compatible | • | • | • | • |

| Estadísticas de rendimiento a VorneBoard Enviar estadísticas de producción al dispositivo VorneBoard | • | • | • | • |

| OPCIONES AVANZADAS DE CONTROL DE BUCLE CERRADO | ||||

| Monitor de diseño Identificar piezas perdidas dentro del horno | • | • | • | • |

| Control de manipulación de materiales Control de manipulador de piezas rechazadas | • | • | • | • |

| Control del sistema de marcado Controlar el sistema de marcado para marcar piezas defectuosas | • | • | • | • |

TemperQC™ | Compatibilidad de sistemas de inspección de recetas, fallas y defectos

| Características estándar | Búho | Halcón | Load Validator | Cuervo | Falcón |

|---|---|---|---|---|---|

| Exportación de datos en tiempo real Salida de datos – formato .csv | • | • | • | • | • |

| Comunicación con horno – GlassTech Datos de espesor directamente al horno GlassTech | • | ||||

| Comunicación con horno – CoolTemper Búsqueda de receta de datos de carga al horno CoolTemper (TCME) | • | ||||

| Comunicación con horno – North Glass Cargar datos al Horno de Vidrio Norte a través de Hegla | • | ||||

| Comunicación de Transportador Control de Transportador Go/No-Go | • | ||||

| Hawk al Control de Transportador Envía resultados de inspección al Controlador Allen/Bradley (cardinal IG) | • | ||||

| OPCIONES AVANZADAS DE CONTROL DE BUCLE CERRADO | |||||

| Monitor de diseño Identificar piezas perdidas dentro del horno | • | ||||

| Control de manipulación de materiales Control de manipulador de piezas rechazadas | • | ||||

| Control del sistema de marcado Controlar el sistema de marcado para marcar piezas defectuosas | |||||

Es necesario cargar contenido de reCAPTCHA para enviar el formulario. Ten en cuenta que al hacerlo compartirás datos con terceros proveedores.

Más informaciónEstás viendo un contenido de marcador de posición de Google Maps. Para acceder al contenido real, haz clic en el siguiente botón. Ten en cuenta que al hacerlo compartirás datos con terceros proveedores.

Más informaciónEs necesario cargar contenido de reCAPTCHA para enviar el formulario. Ten en cuenta que al hacerlo compartirás datos con terceros proveedores.

Más información