Búho 5

Sistema de Optimización de Hornos de Vidrio

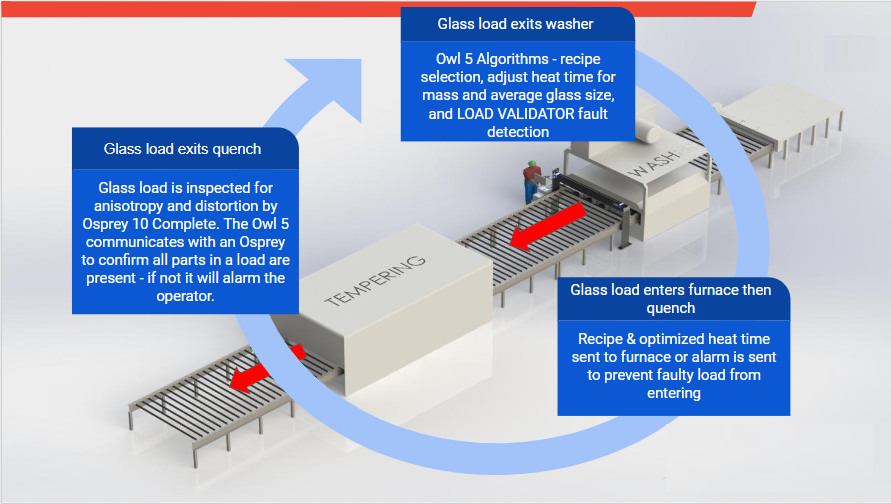

El Búho 5 transmite datos al sistema de control del horno, permitiendo que el horno seleccione automáticamente una receta y optimice el perfil de calor, mejorando el tiempo de ciclo, minimizando la distorsión y optimizando la planitud

La tecnología Load Validator está incluida en Búho 5 O como un sistema independiente.

Con el Sistema de Optimización de Hornos Búho 5, tendrás a tu mejor operador de horno en cada turno.

Sistema de Optimización de Hornos Búho 5

" Aplicación clave: Hornos de revenido

» Distingue la mayoría de los vidrios de color, así como varias combinaciones de recubrimientos y vidrios de color

" Medición automatizada del grosor,

» Tamaño, recubrimiento (LowE 1, 2, 3, i89, sin recubrimiento), ubicaciones de las piezas

» Detectar cargas defectuosas

» Retroalimentación en tiempo real al horno

» Detener el transportador en caso de una falla

» Ajustes sistemáticos y repetibles realizados al horno sin interrupción del operador

Load Validator™ Sistema de geometría + detección de fallas

» Aplicación clave: línea de recubrimiento, hornos de templado

» Para uso en procesos continuos críticos como un sistema de recubrimiento al alto vacío o lavadora previa al templado.

» Detectar condiciones de falla en el vidrio o la geometría de la carga.

» Alertar al sistema de transportador para detener la carga de vidrio antes de que entre al proceso continuo.

Demostrado para aumentar más del 20%

¡productividad y calidad!

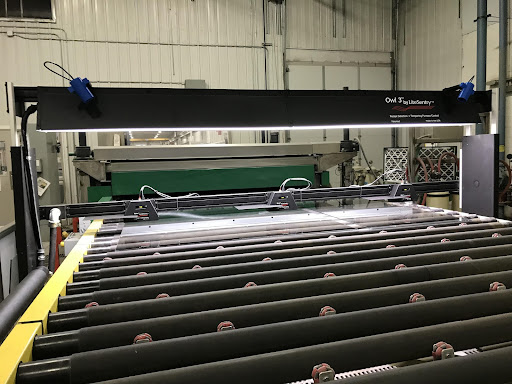

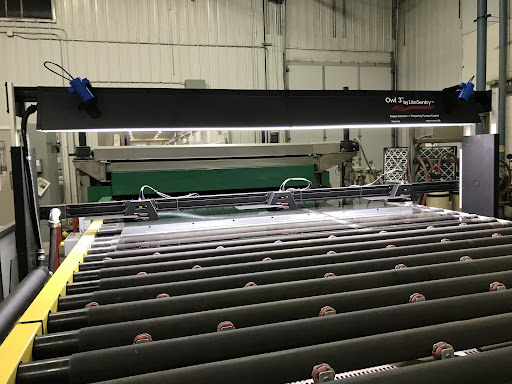

El Búho® 5 es un sistema óptico patentado y sin contacto que mide el grosor del vidrio, el tipo de recubrimiento bajo emisivo (1, 2, 3 capas de plata, bajo emisivo en la 4ª superficie), color, dimensiones del vidrio y ubicación de las láminas a medida que la carga se acerca al horno

El sistema es para cargas que ingresan a un horno de templado por lotes o continuo.

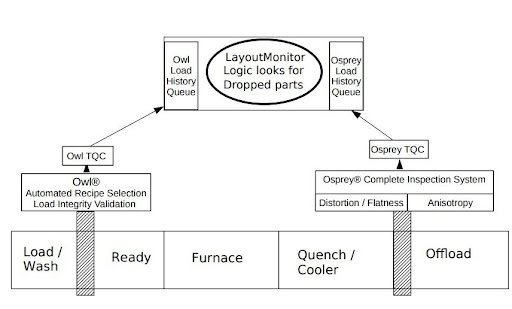

- El transportador comienza la transferencia del vidrio. La señal del codificador activa el sistema de medición.

- El vidrio entra en el sistema de medición

- Las imágenes se capturan secuencialmente a lo largo de toda la longitud y ancho de la carga

- Información de espesor y recubrimiento bajo emisividad recopilada

- El borde trasero de la carga despeja el sistema

- Los algoritmos procesan los datos y transfieren la información al sistema de control del horno

- Los sistemas de control del horno se ajustan según la información de carga y almacenan el resultado en caso de una condición de falla.

- Transferencias de carga al horno

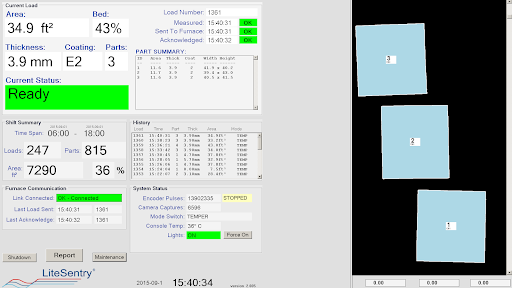

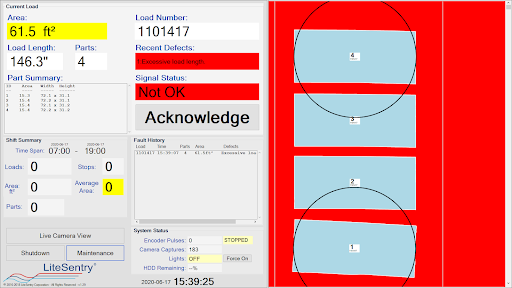

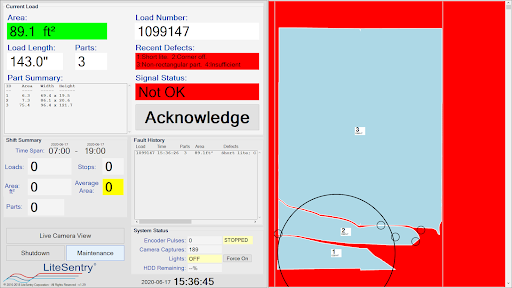

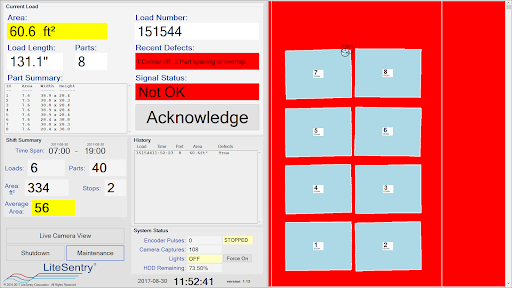

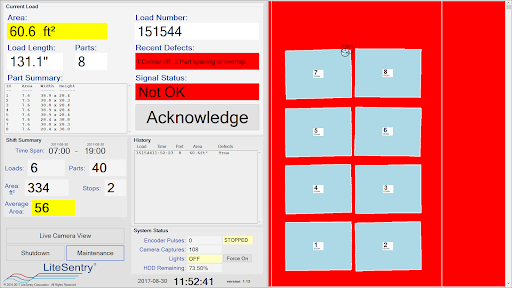

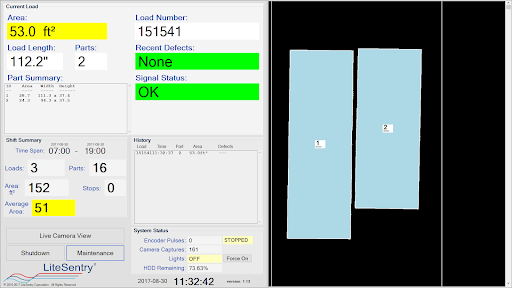

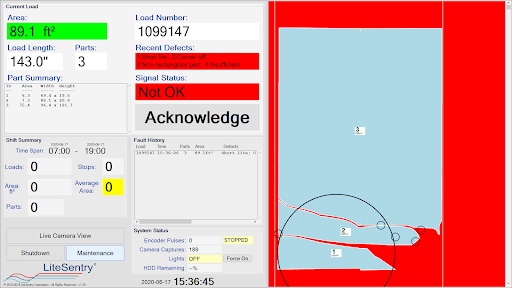

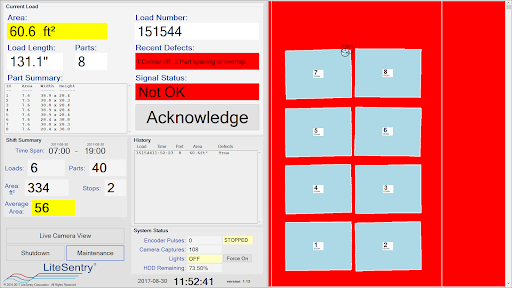

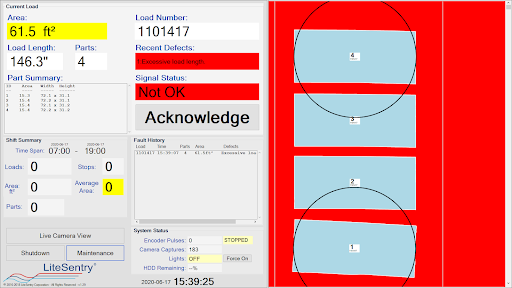

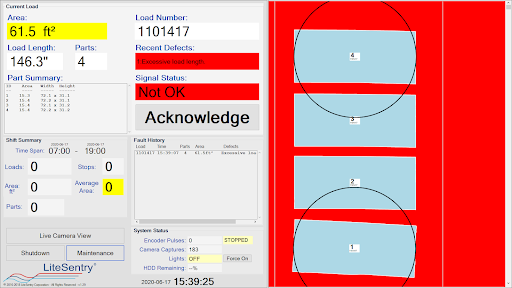

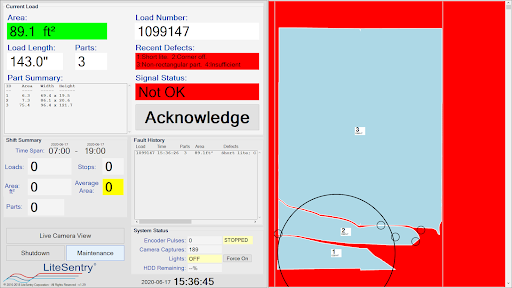

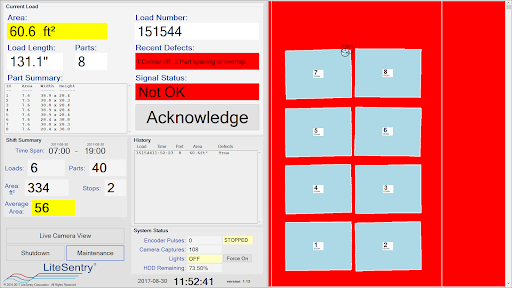

HMI del Sistema de Optimización de Horno Owl 5

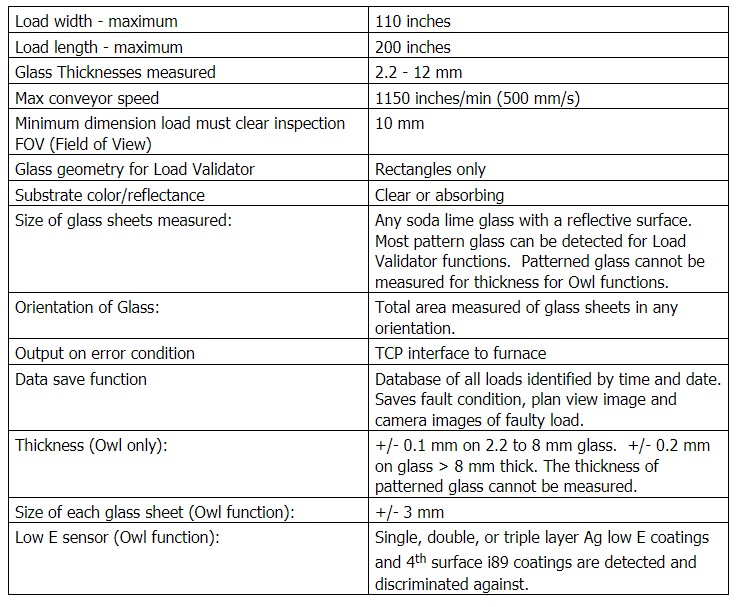

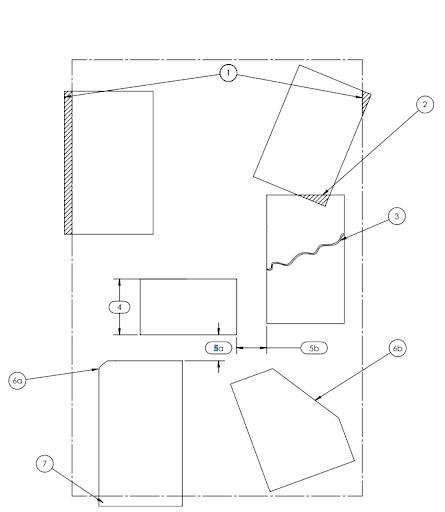

| # | CONDICIÓN | TOLERANCIA |

| 0 | SIN ERROR | N/A |

| 1 | CARGA ANCHA | +/- 3mm |

| 2 | SOLAPAMIENTO DE PIEZAS | 6mm |

| 3 | VIDRIO ROTO | CUALQUIER SEPARACIÓN |

| 4 | PIEZA CORTA | +/- 12mm* |

| 5 | DISTANCIA MÍNIMA ENTRE PIEZAS DIRECCIÓN DE DESPLAZAMIENTO (5a) TRANSPORTADOR TRANSVERSAL (5b) | +/- 12mm +/- 3mm |

| 6 | ESQUINA DESACTIVADA (6a) NO RECTANGULAR (6b) | 6mm >120mm |

| 7 | CARGA LARGA | +/-12mm* |

Tecnología de Notificación de Piezas Faltantes incluida en el Owl 5:

- Proporciona una verificación de pérdidas en el horno.

- El Owl 5 se comunica con un Osprey para confirmar que todas las piezas de una carga estén presentes; si no es así, alertará al operador.

- El Notificador de Piezas Faltantes proporciona un informe .csv para todas las cargas

- Mejora la calidad óptica optimizando el tiempo o perfil de calentamiento y previniendo el sobrecalentamiento de cargas pequeñas

- Elimina la pérdida de producción debido a cambios de receta

- Elimina errores del operador debido a entradas incorrectas

- Detecta 7 condiciones de fallo incluyendo carga ancha, superposición o apilamiento de piezas, vidrio roto, pieza corta, distancia mínima entre piezas, esquina fuera y carga larga.

- Medición en tiempo real y sin contacto del tamaño del vidrio, espesor y recubrimiento bajo emisivo

- Mejora la calidad óptica optimizando el tiempo o perfil de calentamiento y previniendo el sobrecalentamiento de cargas pequeñas

- Elimina la pérdida de producción debido a cambios de receta

- Elimina errores del operador debido a entradas incorrectas

- Non-contact, real-time measurement of glass size, thickness and low-E coating

- Detecta 7 condiciones de fallo incluyendo carga ancha, superposición o apilamiento de piezas, vidrio roto, pieza corta, distancia mínima entre piezas, esquina fuera y carga larga.

- Medición en tiempo real y sin contacto del tamaño del vidrio, espesor y recubrimiento bajo emisivo

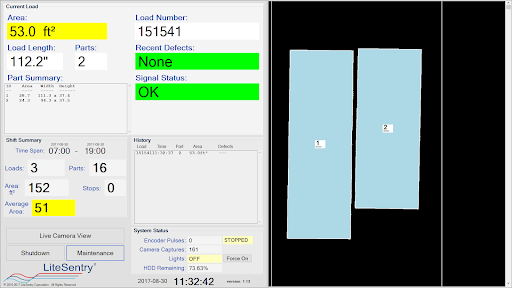

Pantalla típica del validador de carga

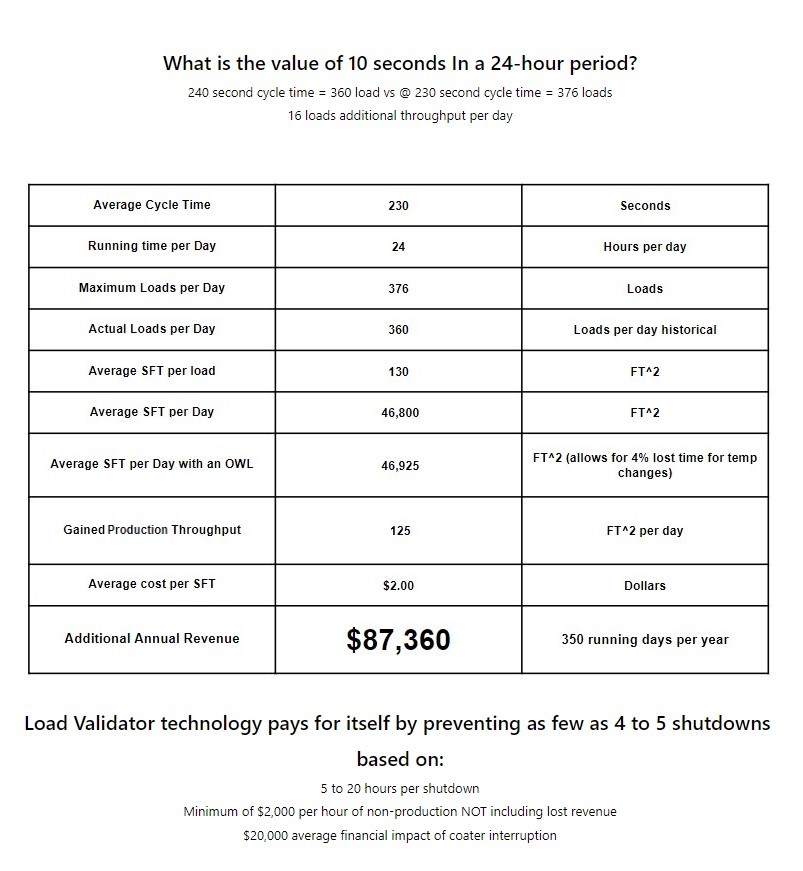

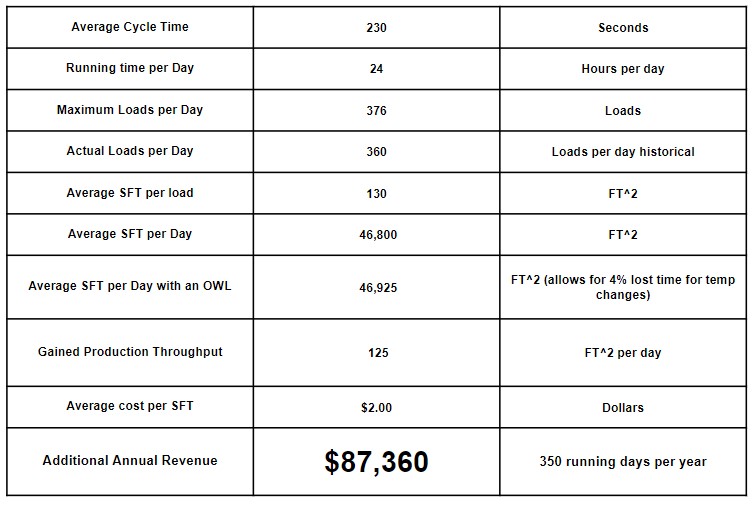

ROI de un LiteSentry Owl

¿Cuál es el valor de 10 segundos? En un período de 24 horas?

Tiempo de ciclo de 240 segundos = 360 cargas vs @ Tiempo de ciclo de 230 segundos = 376 cargas

16 cargas adicionales de rendimiento por día

La tecnología Load Validator se paga sola al prevenir tan solo de 4 a 5 paradas, basado en:

- 5 a 20 horas por parada

- Mínimo de $2,000 por hora de no producción, SIN incluir ingresos perdidos

- $20,000 impacto financiero promedio de la interrupción del recubridor

Es necesario cargar contenido de reCAPTCHA para enviar el formulario. Ten en cuenta que al hacerlo compartirás datos con terceros proveedores.

Más informaciónEstás viendo un contenido de marcador de posición de Google Maps. Para acceder al contenido real, haz clic en el siguiente botón. Ten en cuenta que al hacerlo compartirás datos con terceros proveedores.

Más informaciónEs necesario cargar contenido de reCAPTCHA para enviar el formulario. Ten en cuenta que al hacerlo compartirás datos con terceros proveedores.

Más información