Precisión en el templado: lo que aportan las métricas duales a la calidad del vidrio plano y la inspección óptica

Por Mika Eronen, Experto Senior en Procesamiento de Vidrio en Global Glass Specialists

La automatización está transformando el procesamiento del vidrio plano

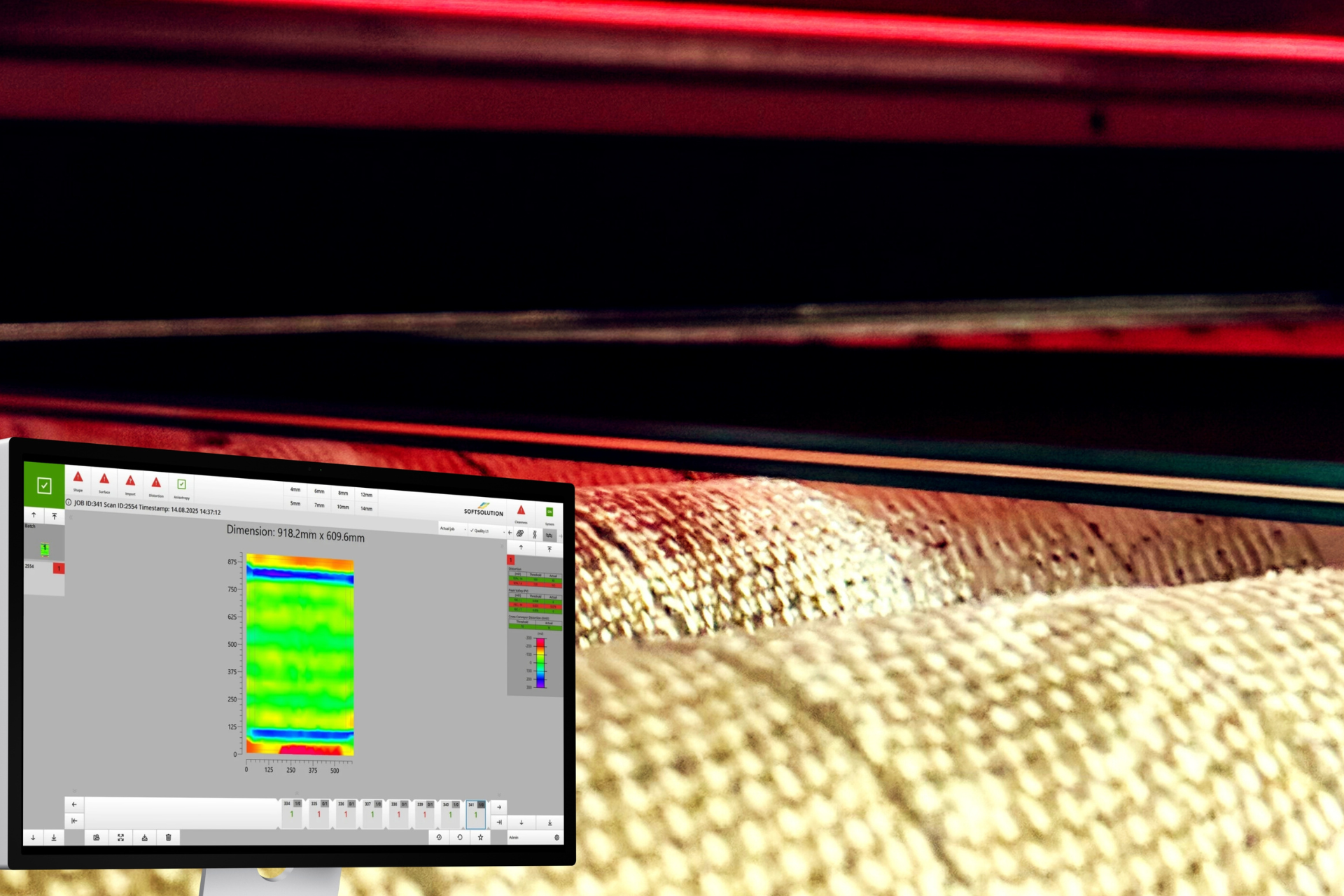

La automatización y la precisión en el templado están transformando el procesamiento del vidrio, y los sistemas de escaneo se están convirtiendo en una parte vital de este próximo salto.

En mi trabajo alrededor del mundo, veo de primera mano el costo de una mala calidad en el tratamiento térmico y la ausencia de pruebas automatizadas. En el mercado actual de vidrio plano, el costo de fabricación y la consistencia determinan la supervivencia.

A nivel de planta, los procesadores aún luchan por definir qué es aceptable en cuanto a calidad visual y geométrica para el vidrio totalmente templado (FT) y termoendurecido (HS). Pero no termina ahí.

Problemas reales en la producción diaria

1. Vidrio laminado tratado térmicamente

Incluso hoy en día, el procesamiento de vidrio laminado sigue siendo un desafío.

El ensamblaje durante el desaireado y el autoclave de los laminados de vidrio a menudo genera problemas, especialmente al usar rodillos de presión o desaireado mecánico (“rodillos calientes”). Estos problemas suelen causar la penetración de aire o incluso roturas en el autoclave. En el proceso de bolsa de vacío, normalmente se logran mayores rendimientos ya que la bolsa sella y protege los bordes. Sin embargo, es fundamental recordar que los posibles problemas adheridos a las superficies del laminado permanecen allí como tensiones de fabricación, que, si son extensas, se liberarán.

He ayudado a clientes a solucionar desafíos de laminación en el sitio innumerables veces y he escuchado las peores historias: vidrio que se rompe o se deslamina después de la instalación, dentro del período de garantía.

2. Lo que el ojo ve vs. lo que medimos

Nuestros ojos no miden en milímetros. Vemos la distorsión a través de la luz reflejada y la curvatura.

La última generación de escáneres de calidad puede medir en milidioptrías (mD), una unidad que se relaciona directamente con lo que percibe el ojo. La industria del vidrio automotriz ha utilizado esta medida durante décadas. Es un estándar para la fabricación OEM, y creo que el mismo desarrollo está llegando rápidamente al vidrio plano tratado térmicamente.

Cuando observamos estos dos aspectos (rendimiento de laminación y distorsión visible) la conclusión es simple: No es solo cuán plano parece el vidrio, sino cuán plano realmente es.

Las métricas duales resuelven esto de manera efectiva.

De la suposición a los datos

Al desarrollar una receta de templado para nuevos tipos de vidrio recubierto o especial, a menudo estoy con el equipo del cliente revisando paneles de prueba bajo diferentes condiciones de iluminación y sombra.

Todos hacemos nuestras mejores 'estimaciones' sobre si el resultado satisfará al cliente final.

La misma historia se repite en los arranques de hornos: lo que un técnico del fabricante de hornos llama calidad de vidrio templado 'aceptable' a menudo no es lo suficientemente bueno para un operador experimentado o un especialista en control de calidad. Esta es la brecha de conocimiento entre fabricantes experimentados e ingenieros de puesta en marcha, pero a menudo refleja acuerdos contractuales deficientes.

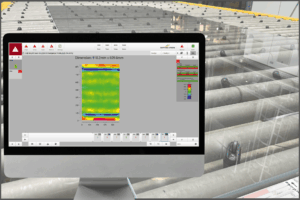

Estas diferencias en la percepción son costosas. Con un escáner, la calidad óptica pasa de un juicio subjetivo a datos medibles.

Puede definir sus propias especificaciones internas de calidad FT y HS o incluso exigir valores de rendimiento en milidioptrías en sus contratos de compra. Eso es calidad real y repetible.

Lo que realmente ofrecen las métricas duales

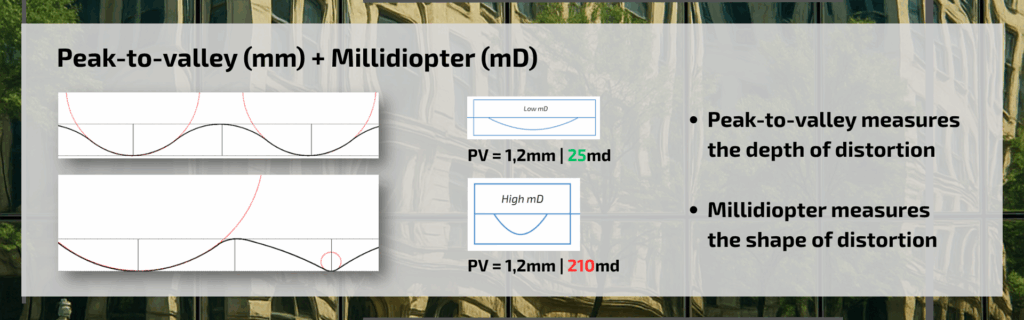

Los sistemas de doble métrica combinan dos mediciones complementarias que finalmente conectan la percepción del ojo humano con la precisión repetible de la manera más valiosa:

Pico a valle (mm) + Planaridad total de la superficie

- Medición física de la forma de la superficie: onda de rodillo, arqueo, levantamiento de bordes e incluso picaduras.

- Muestra la forma real del panel de vidrio después del tratamiento térmico.

Milidioptría (mD)

- Medición óptica de la curvatura y distorsión visible al ojo humano.

- Convierte la forma física en impacto visual: cómo se ve el vidrio una vez instalado.

Juntos, cuentan la historia completa de cómo se realizó el tratamiento térmico del vidrio y cómo se verá.

Cuál es el impacto en la eficiencia de laminación

La planaridad del vidrio templado afecta directamente la laminación.

Demasiada curvatura o levantamiento de bordes durante el desaireado causa problemas de anidamiento, lo que lleva a bolsas de aire y un mal sellado de los bordes, y por lo tanto, reduce el rendimiento del autoclave.

Se producen dos problemas principales:

1. Dinámica del aire residual

El exceso de aire puede disolverse en el PVB (o cualquier capa intermedia) y luego formar burbujas, a veces visibles de inmediato, a veces apareciendo durante el transporte o años después de la instalación cuando cambian las condiciones ambientales. Si se observan defectos en los bordes después del autoclave, esas burbujas suelen estar ubicadas cerca del borde. Un ciclo de re-autoclave puede reparar el problema, pero parte de tu margen ya se ha perdido.

2. Integridad del sellado de bordes

Un mal ajuste del vidrio provoca sellos de borde débiles y defectos de “vinilo corto”. Muchos intentan solucionar esto usando abrazaderas, pero las abrazaderas son un parche que no agrega valor, no una cura para la causa raíz. No solo afecta los costos de fabricación, sino también la calidad, ya que añade tensión debido a la reducción localizada del grosor de la capa intermedia en el lugar de la abrazadera, lo que es especialmente riesgoso para paneles superiores y unidades calefactadas o portantes.

Es vital entender que usar abrazaderas es un parche — y uno costoso.

El proceso de abrazado rara vez está estandarizado; la presión y las distancias varían entre abrazaderas a lo largo de los bordes del laminado, lo que a menudo causa más daño que beneficio. Estas variables degradan la calidad, forzando esencialmente la unión de dos paneles mal emparejados.

Dependiendo de la aplicación, esto puede provocar problemas de óptica por reflexión, deslaminación durante el período de garantía o incluso agrietamiento una vez que la tensión encuentra el punto débil, típicamente en el borde del vidrio. Si la unidad enfrenta cargas cambiantes de nieve, hielo o calor, el riesgo aumenta aún más.

Cuando tengo datos de planaridad de un escáner, no necesito demostrar manualmente que los paneles de vidrio exceden los límites de separación de borde del fabricante del intercalario, lo cual sucede a menudo. Los datos muestran la historia claramente: la planaridad es la causa raíz, no la laminación. Esto cambia el enfoque de tratar los síntomas en el autoclave a solucionar la fuente en el horno.

En lugar de explicar la larga lista de variables — tasa de cambio, grosor del vidrio y del intercalario, características del vidrio float, tratamiento de bordes y condiciones de procesamiento — los datos de medición hablan por sí mismos.

Con ellos, los procesadores pueden:

- Asegurar un ajuste adecuado de la laminación: Las piezas FT y HS dentro de las tolerancias ópticas y físicas están efectivamente desaireadas y cumplen todos los objetivos de desaireación.

- Aumentar el rendimiento del autoclave: Menos re-autoclavados (≤3%), menos desperdicio y, en muchos casos, una eliminación completa de la sujeción tipo “vendaje” o la sobreingeniería con intercapas más gruesas y costosas.

- Lograr un flujo de producción estable: La retroalimentación automatizada y en línea mantiene la consistencia del templado y la planaridad, asegurando que tanto la desaireación como el rendimiento del autoclave permanezcan dentro de los objetivos de calidad a largo plazo.

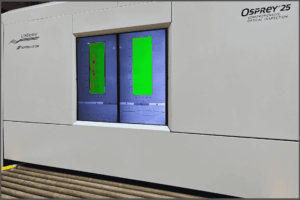

Vea cómo la tecnología de inspección de doble métrica mejora la precisión del templado y redefine la medición de distorsión y anisotropía en la última Osprey®25.

De los números a la comprensión

El verdadero poder de estas mediciones no está solo en los números, sino en lo que permiten a nivel de fabricación.

Con datos de milidioptrías y pico a valle que alimentan directamente el control del proceso, los operadores pueden ajustar instantáneamente los parámetros del horno y ver tanto los resultados mecánicos como los visibles de cada ajuste.

El escaneo de doble métrica aporta precisión en la intersección de la percepción humana y el control de procesos.

Permite a los procesadores garantizar que lo que parece perfecto es perfecto, tanto mecánicamente como ópticamente.

Cuando cada panel se verifica tanto por su forma como por su apariencia, el resultado es claro:

- Rendimiento de laminación significativamente mayor

- Reducción de tasas de re-autoclave

- Menor o ninguna sujeción durante el autoclave

- Calidad de templado visual consistente y repetible

Así es como se ve una producción de alto rendimiento basada en datos.

👉 Obtén más información en glassquality.com/osprey

Una visión desde el campo

Para mí, estas herramientas facilitan el trabajo en el sitio—y a veces, hacen que mi función sea innecesaria.

Los operadores aprenden más rápido, reconocen los defectos antes y resuelven problemas de forma independiente.

Eso es un buen progreso.

Mi trabajo es abogar por lo que es mejor para mis clientes, no por lo que aumenta mi carga de trabajo.

La automatización seguirá transformando la producción de vidrio plano, y los sistemas de escaneo seguirán siendo una parte vital de este siguiente nivel.

Seguiré manteniéndome informado sobre lo que está disponible para asegurarme de que mis clientes siempre reciban el mejor asesoramiento posible.

Sobre el autor

Mika Eronen es un experto sénior en procesamiento de vidrio y fundador de Especialistas Globales en Vidrio, una consultoría que apoya a procesadores de vidrio plano y fabricantes de vidrio para vehículos en todo el mundo.

Con más de 25 años de experiencia práctica en templado, laminado y optimización de procesos en 50 países, ayuda a los fabricantes a mejorar el rendimiento, la estabilidad y la calidad del producto.

Las ideas de Mika provienen directamente del piso de producción, adquiridas a través de miles de auditorías, puestas en marcha y sesiones de capacitación en plantas de vidrio de todo el mundo.

🔗 Perspectivas de experto por Mika Eronen — descubre más en Especialistas Globales en Vidrio

Conclusión final: Al combinar datos de milidioptrías y de pico a valle, la inspección de doble métrica aporta precisión en el templado a cada panel, garantizando una calidad óptica y dimensional constante.

Es necesario cargar contenido de reCAPTCHA para enviar el formulario. Ten en cuenta que al hacerlo compartirás datos con terceros proveedores.

Más informaciónEstás viendo un contenido de marcador de posición de Google Maps. Para acceder al contenido real, haz clic en el siguiente botón. Ten en cuenta que al hacerlo compartirás datos con terceros proveedores.

Más informaciónEs necesario cargar contenido de reCAPTCHA para enviar el formulario. Ten en cuenta que al hacerlo compartirás datos con terceros proveedores.

Más información