Präzision beim Härteprozess: Was Dual Metrics für die Flachglasqualität und optische Inspektion leisten

Von Mika Eronen, Senior-Experte für Glasverarbeitung bei Global Glass Specialists

Automatisierung verändert die Flachglasverarbeitung

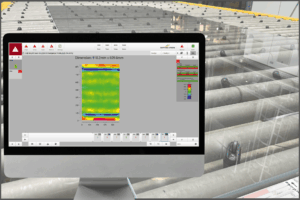

Automatisierung und Vorspannungspräzision verändern die Glasverarbeitung, und Scannersysteme werden zu einem wichtigen Bestandteil dieser Entwicklung.

In meiner Arbeit auf der ganzen Welt sehe ich aus erster Hand die Kosten schlechter Wärmebehandlungsqualität und den fehlenden Einsatz von automatisierten Prüfungen. Im heutigen Flachglasmarkt bestimmen Herstellungskosten und Konsistenz das Überleben.

Auf Fertigungsebene haben Verarbeiter weiterhin Schwierigkeiten, klare Kriterien für die zulässige visuelle und geometrische Qualität von vollvorgespanntem (FT) und teilvorgespanntem (HS) Glas zu definieren. Doch damit ist es noch nicht getan.

Reale Probleme in der täglichen Produktion

1. Wärmebehandeltes Verbundglas

Selbst heute bleibt die Verarbeitung von Verbundglas eine Herausforderung.

Das Zusammenfügen während des Entlüftungs- und Autoklavierprozesses von Laminaten führt oft zu Problemen, insbesondere bei der Verwendung von Nipperwalzen oder mechanischer Entlüftung („Hot Rollers“). Diese Schwierigkeiten führen typischerweise zu Lufteinschlüssen oder sogar zu Brüchen im Autoklaven. Beim Vakuumbeutelverfahren erzielt man in der Regel höhere Ausbeuten, da der Beutel die Kanten abdichtet und dadurch schützt. Es ist jedoch entscheidend zu bedenken, dass potenzielle Defekte, die in die Laminatoberflächen eingebunden sind, dort als Fertigungsspannungen bestehen bleiben und sich bei stärkerer Ausprägung später entladen werden.

Ich habe Kunden unzählige Male vor Ort geholfen, Laminierungsprobleme zu beheben, und die schlimmsten Geschichten gehört: Glas bricht oder delaminiert nach der Montage, und das noch innerhalb der Garantiezeit.

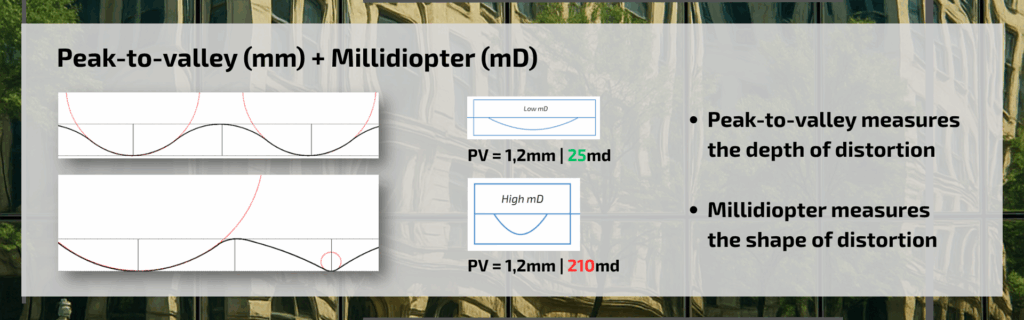

2. Was das Auge sieht vs. was wir messen

Unsere Augen messen nicht in Millimetern. Wir sehen Verzerrungen durch reflektiertes Licht und Krümmung.

Die neueste Generation von Qualitätsscannern kann messen in Millidioptrien (mD), eine Einheit, die direkt mit dem übereinstimmt, was das Auge wahrnimmt. Die Automobilglasindustrie verwendet diese Messung seit Jahrzehnten. Sie ist ein Standard für die OEM-Fertigung, und ich glaube, dass die gleiche Entwicklung auch bei thermisch behandeltem Flachglas schnell Einzug halten wird.

Wenn wir uns diese beiden Aspekte ansehen (Laminationsleistung und sichtbare Verzerrung), ist die Schlussfolgerung einfach: Es zählt nicht nur, wie flach das Glas aussieht, sondern wie flach es tatsächlich ist.

Duale Kennzahlen lösen dies effektiv.

Vom Rätselraten zu Daten

Bei der Entwicklung eines Vorspannrezepts für neue beschichtete oder spezielle Glasarten stehe ich oft mit dem Team des Kunden zusammen und begutachte Testscheiben unter verschiedenen Licht- und Schattenbildbedingungen.

Wir alle geben unsere besten „Schätzungen“ ab, ob das Ergebnis den Endkunden zufriedenstellen wird.

Die gleiche Geschichte wiederholt sich bei Ofeninbetriebnahmen: Was ein Techniker des Ofenherstellers als „akzeptable“ Qualität von vorgespanntem Glas bezeichnet, reicht einem erfahrenen Bediener oder QS-Spezialisten oft nicht aus. Das ist die Wissenslücke zwischen erfahrenen Herstellern und Inbetriebnahmeingenieuren, spiegelt aber oft auch schlechte vertragliche Vereinbarungen wider.

Diese Wahrnehmungsunterschiede sind teuer. Mit einer Scanner, optische Qualität wird von einer subjektiven Beurteilung zu messbaren Daten.

Sie können Ihre eigenen internen FT- und HS-Qualitätsspezifikationen festlegen oder sogar Leistungswerte in Millidioptrien in Ihren Kaufverträgen verlangen. Das ist echte, reproduzierbare Qualität.

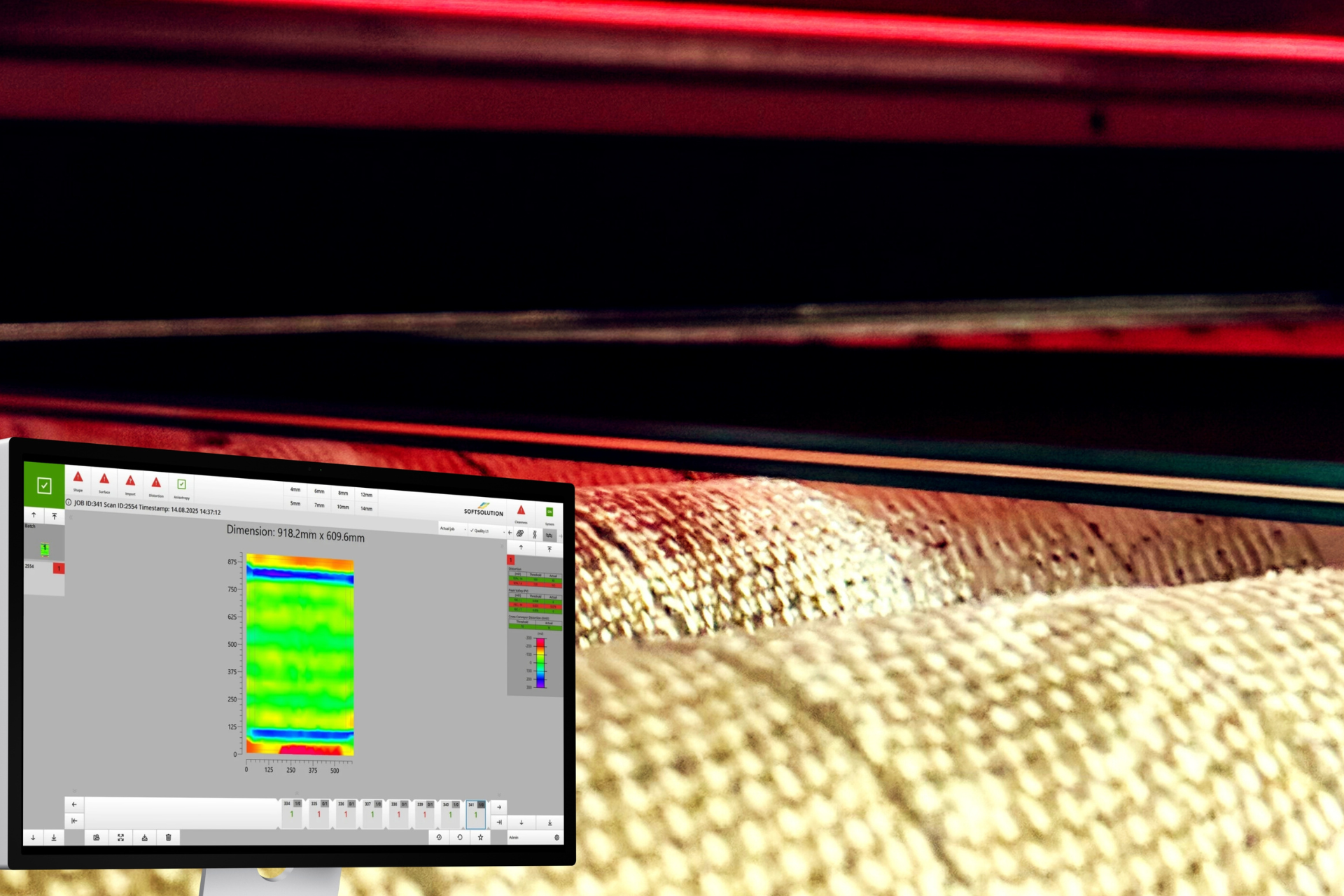

Was Dual-Metriken tatsächlich bieten

Dual-metrische Systeme kombinieren zwei komplementäre Messungen, die endlich die Wahrnehmung des menschlichen Auges und wiederholbare Präzision auf wertvollste Weise verbinden:

Peak-to-Valley (mm) + Gesamtebenheit der Oberfläche

- Physikalische Messung der Oberflächenform—Rollwelle, Durchbiegung, Kantenanhebung und sogar Lochfraß.

- Zeigt die tatsächliche Form der Glasscheibe nach der Wärmebehandlung.

Millidioptrie (mD)

- Optische Messung von Krümmung und Verzerrung, die für das menschliche Auge sichtbar sind.

- Wandelt die physische Form in eine visuelle Wirkung um: wie das Glas nach der Installation aussieht.

Zusammen erzählen sie die vollständige Geschichte von wie die Wärmebehandlung des Glases durchgeführt wurde und wie es wahrgenommen wird.

Was ist der Einfluss auf die Laminierungseffizienz

Die Planität von vorgespanntem Glas wirkt sich direkt auf die Laminierung aus.

Zu viel Durchbiegung oder Kantenhebung während der Entlüftung verursacht Verschachtelungsprobleme, was zu Lufteinschlüssen und schlechter Kantenversiegelung führt und somit den Autoklaven-Ertrag verringert.

Zwei Hauptprobleme ergeben sich:

1. Restluftdynamik

Überschüssige Luft kann sich im PVB (oder einem anderen Zwischenlayer) lösen und später Blasen bilden, die manchmal sofort sichtbar sind, manchmal aber auch erst während des Transports oder Jahre nach der Installation auftreten, wenn sich die Umweltbedingungen ändern. Wenn nach dem Autoklavieren Randfehler sichtbar sind, befinden sich diese Blasen typischerweise in der Nähe des Randes. Ein erneuter Autoklavierzyklus kann das Problem beheben, aber ein Teil Ihrer Marge ist bereits verloren.

2. Integrität der Randversiegelung

Schlechte Glasabstimmung verursacht schwache Randversiegelungen und „kurze Vinyl“-Fehler. Viele versuchen, dies durch Klemmen zu beheben, aber Klemmen ist eine nicht wertschöpfende Notlösung, keine Lösung für die eigentliche Ursache. Es beeinflusst nicht nur die Herstellungskosten, sondern auch die Qualität, da durch die lokale Reduzierung der Zwischenschichtdicke an der Klemmstelle zusätzlicher Stress entsteht – besonders riskant bei Überkopfverglasungen und beheizten oder tragenden Einheiten.

Es ist entscheidend zu verstehen, dass Klemmen eine Notlösung ist – und eine teure.

Der Klemmprozess ist selten standardisiert; Druck und Abstände variieren zwischen den Klemmen entlang der Laminatränder und richten oft mehr Schaden als Nutzen an. Diese Variablen verschlechtern die Qualität, da im Grunde zwei schlecht zueinander passende Scheiben zusammengezwungen werden.

Je nach Anwendung kann dies zu Problemen mit der Reflexionsoptik, Delaminierung während der Garantiezeit oder sogar zu Rissen führen, sobald Zugspannung den Schwachpunkt findet – typischerweise am Glasrand. Wenn die Einheit wechselnden Belastungen durch Schnee, Eis oder Hitze ausgesetzt ist, steigt das Risiko noch weiter.

Wenn ich Planaritätsdaten von einem Scanner, muss ich nicht mehr manuell nachweisen, dass Glasscheiben die Kantenabstandsgrenzen des Zwischenlagenherstellers überschreiten, was häufig der Fall ist. Die Daten zeigen die Sachlage eindeutig: Planarität ist die Hauptursache, nicht die Laminierung. Dadurch verlagert sich der Fokus von der Behandlung der Symptome im Autoklaven auf die Behebung der Ursache im Ofen.

Anstatt die lange Liste von Variablen zu erklären – Änderungsrate, Glas- und Zwischenlagendicke, Eigenschaften des Floatglases, Kantenbearbeitung und Verarbeitungsbedingungen – sprechen die Messdaten für sich.

Damit können Verarbeiter:

- Sicherstellen, dass die Laminierung richtig passt: FT- und HS-Teile innerhalb optischer und physikalischer Toleranzen werden effektiv entlüftet und erfüllen alle Entlüftungsziele.

- Autoklaven-Ausbeute steigern: Weniger erneute Autoklavierungen (≤3%), weniger Abfall und in vielen Fällen eine vollständige Beseitigung von „pflasterartigen“ Klammerungen oder Überdimensionierung mit dickeren, teureren Zwischenschichten.

- Erreichen Sie einen stabilen Produktionsfluss: Automatisiertes, inline Feedback sorgt für gleichbleibende Vorspannung und Ebenheit – und stellt sicher, dass sowohl die Entlüftung als auch die Autoklavenleistung langfristig innerhalb der Qualitätsziele bleiben.

Sehen Sie, wie die dual-metrische Inspektionstechnologie die Vorspannungspräzision verbessert und die Messung von Verzerrung und Anisotropie im neuesten Stand der Technik neu definiert. Osprey®25.

Von Zahlen zum Verständnis

Die wahre Stärke dieser Messungen liegt nicht nur in den Zahlen – sondern darin, was sie auf Fertigungsebene ermöglichen.

Mit Millidioptrie- und Peak-to-Valley-Daten, die direkt in die Prozesssteuerung einfließen, können Bediener die Ofenparameter sofort feinjustieren und sowohl die mechanischen als auch die sichtbaren Ergebnisse jeder Anpassung sehen.

Dual-metrisches Scannen bringt Präzision an die Schnittstelle zwischen menschlicher Wahrnehmung und Prozesssteuerung.

Es ermöglicht Verarbeitern zu garantieren, dass das, was sieht aus perfekt ist perfekt – sowohl mechanisch als auch optisch.

Wenn jede Scheibe sowohl auf Form als auch auf Aussehen geprüft wird, ist das Ergebnis klar:

- Deutlich höhere Laminierungsausbeute

- Reduzierte Nachautoklavierungsraten

- Weniger oder kein Klemmen während des Autoklavierens

- Konsistente, reproduzierbare visuelle Vorspannungsqualität

So sieht datengetriebene, ertragsstarke Produktion aus.

👉 Erfahren Sie mehr unter glassquality.com/osprey

Ein Blick aus der Praxis

Für mich erleichtern diese Werkzeuge die Arbeit vor Ort – und manchmal machen sie meine Rolle überflüssig.

Bediener lernen schneller, erkennen Fehler früher und lösen Probleme eigenständig.

Das ist ein guter Fortschritt.

Meine Aufgabe ist es, für das Beste meiner Kunden einzutreten,, nicht das, was meine Arbeitsbelastung erhöht.

Die Automatisierung wird die Flachglasproduktion weiterhin verändern, und Scannersysteme werden ein wichtiger Bestandteil dieser nächsten Stufe bleiben.

Ich werde mich weiterhin über die verfügbaren Möglichkeiten informieren, um sicherzustellen, dass meine Kunden immer die bestmögliche Beratung erhalten.

Über den Autor

Mika Eronen ist ein leitender Experte für Glasverarbeitung und Gründer von Global Glass Specialists, einer Beratungsfirma, die Flachglasverarbeiter und Fahrzeugglashersteller weltweit unterstützt.

Mit über 25 Jahren praktischer Erfahrung in Vorspannen, Laminierung und Prozessoptimierung in 50 Ländern hilft er Herstellern, Ausbeute, Stabilität und Produktqualität zu verbessern.

Mikas Erkenntnisse stammen direkt von der Produktionslinie, erworben durch Tausende von Audits, Inbetriebnahmen und Schulungen in Glaswerken auf der ganzen Welt.

🔗 Fachkundige Einblicke von Mika Eronen — entdecken Sie mehr unter Global Glass Specialists

Letzte Erkenntnis: Durch die Kombination von Millidioptrie- und Peak-to-Valley-Daten bringt die Dual-Metrik-Inspektion Präzision beim Vorspannen in jede Scheibe — und sorgt so für gleichbleibende optische und maßliche Qualität.

Sie müssen den Inhalt von reCAPTCHA laden, um das Formular abzuschicken. Bitte beachten Sie, dass dabei Daten mit Drittanbietern ausgetauscht werden.

Mehr InformationenSie sehen gerade einen Platzhalterinhalt von Google Maps. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf die Schaltfläche unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Mehr InformationenSie müssen den Inhalt von reCAPTCHA laden, um das Formular abzuschicken. Bitte beachten Sie, dass dabei Daten mit Drittanbietern ausgetauscht werden.

Mehr Informationen