钢化精度:双重指标为平板玻璃质量与光学检测带来的优势

作者 米卡·埃罗宁,全球玻璃专家高级玻璃加工专家

自动化正在重塑平板玻璃加工

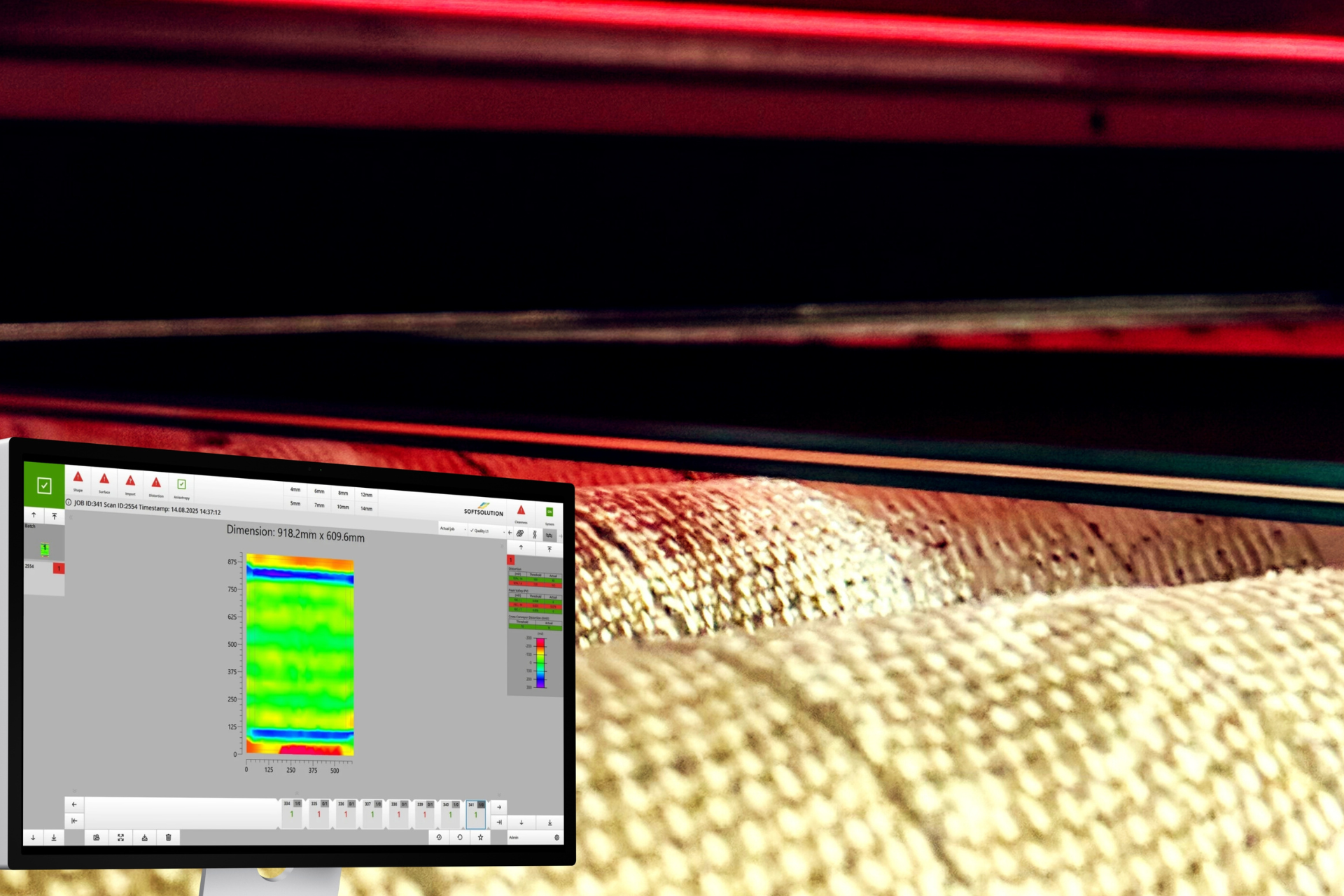

自动化和钢化精度正在改变玻璃加工,扫描系统正成为这一新飞跃的重要组成部分。

在我全球各地的工作中,我亲眼目睹了热处理质量差和缺乏自动化检测所带来的成本。在当今的平板玻璃市场中, 制造成本和一致性 决定生存。

在工厂车间层面,加工商仍在努力界定全钢化(FT)和半钢化(HS)玻璃在外观和几何质量方面的可接受标准。但问题并不止于此。

日常生产中的实际问题

1. 热处理夹层玻璃

即使在今天,夹层玻璃的加工仍然是一项挑战。

在脱气和高压釜过程中组装玻璃夹层时常常会出现问题,尤其是在使用压辊或机械脱气(“热辊”)时。这些问题通常会导致空气渗入,甚至在高压釜中破裂。在真空袋工艺中,通常可以获得更高的成品率,因为真空袋可以密封并保护边缘。然而,必须记住,夹层表面中潜在的问题会作为制造应力保留在那里,如果应力过大,这些应力最终会释放出来。

我曾无数次在现场帮助客户解决夹层难题,也听过最糟糕的案例:玻璃在安装后破裂或脱层,而且还在保修期内。

2. 眼睛所见与我们测量的差异

我们的眼睛并不会以毫米为单位进行测量。我们通过反射光和曲率看到变形。

最新一代的质量扫描仪可以测量 毫屈光度(mD),这是一个与人眼感知直接相关的单位。汽车玻璃行业已经使用这种测量方法数十年。它是OEM制造的标准,我相信同样的发展很快也会应用到热处理平板玻璃上。

当我们同时考虑这两个方面(夹层性能和可见变形)时,结论很简单: 不仅仅是玻璃看起来有多平,而是真正有多平。

双重指标能有效解决这个问题。

从猜测到数据

在为新型镀膜或特殊玻璃开发钢化工艺时,我经常与客户团队一起,在不同的光照和阴影条件下检查测试玻璃。

我们都会尽力“估算”结果是否能让最终客户满意。

同样的情况在炉子启动时也会发生:炉子制造商的技术员认为“可接受”的钢化玻璃质量,往往达不到有经验的操作员或质检专家的要求。这就是有经验的制造商与调试工程师之间的知识差距,但这通常反映了合同协议的不完善。

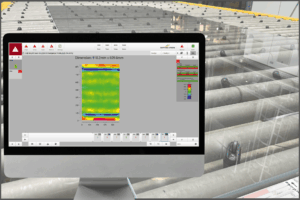

这些认知差异代价高昂。通过 扫描仪,光学质量从 主观判断变为可测量的数据.

您可以定义自己的内部FT和HS质量规范,甚至在采购合同中要求以毫屈光度为单位的性能值。这才是真正可重复的质量。

双重指标实际提供的内容

双指标系统结合了两种互补的测量方式,最终以最有价值的方式弥合了人眼感知与可重复精度之间的差距:

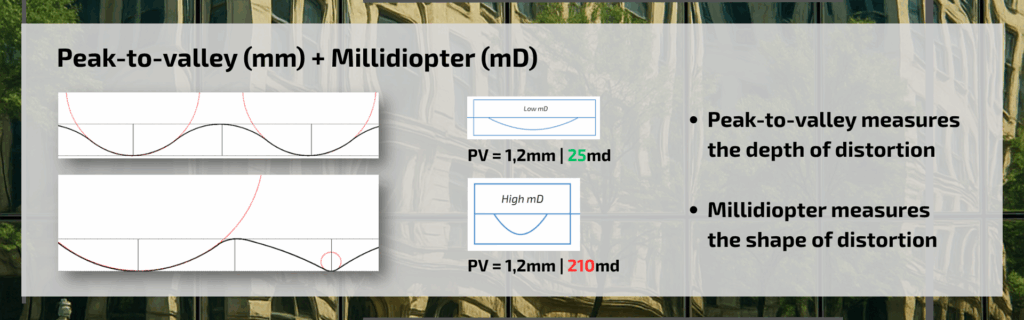

峰谷值(毫米)+ 总表面平整度

- 对表面形状的物理测量——辊波、弓形、边缘翘曲,甚至麻点。

- 显示玻璃板经过热处理后的真实形状。

毫屈光度(mD)

- 对人眼可见的曲率和变形进行光学测量。

- 将物理形状转化为视觉影响: 玻璃安装后呈现的外观。

它们共同讲述了完整的故事, 即玻璃的热处理过程以及最终的视觉效果。

对夹层效率有何影响

钢化玻璃的平整度直接影响夹层工艺。

在脱气过程中,过大的弯曲或边缘翘起会导致玻璃嵌套问题,产生气泡和边缘密封不良,从而降低高压釜的合格率。

主要有两个问题:

1. 残余空气动力学

多余的空气可能会溶解到PVB(或任何夹层)中,随后形成气泡,有时会立即可见,有时则在运输过程中或安装多年后环境条件变化时才出现。如果在高压釜处理后边缘出现缺陷,这些气泡通常位于边缘附近。重新进行高压釜处理可能会修复该问题,但你的部分利润已经损失。

2. 边缘密封完整性

玻璃匹配不良会导致边缘密封薄弱和“短胶条”缺陷。许多人试图通过夹紧来解决这个问题,但夹紧只是一个权宜之计,并不能根治根本原因。它不仅影响制造成本,还影响质量,因为在夹紧位置会导致局部中间层厚度减小,从而增加应力——这对于天窗和加热或承重单元尤其危险。.

必须明白 夹紧只是权宜之计——而且代价高昂。

夹紧过程很少标准化;沿夹层边缘的夹紧压力和距离各不相同,往往弊大于利。这些变量降低了质量,本质上是强行将两块匹配不良的玻璃拼在一起。

根据应用不同,这可能导致反射光学问题、保修期内脱层,甚至在拉应力作用下出现裂缝——通常发生在玻璃边缘。如果玻璃单元面临雪、冰或热带来的变化载荷,风险会更高。

当我有 来自扫描仪的平整度数据,我不需要手动证明玻璃片超过夹层制造商的边缘间隙限制,而这种情况经常发生。数据清楚地展示了事实: 平整度是根本原因,而不是夹层。这将关注点从在高压釜处理症状转移到在炉内解决根源。

与其解释那长长的变量清单——变化速率、玻璃和夹层厚度、浮法玻璃特性、边缘处理和加工条件—— 测量数据本身就能说明问题。

有了这些,处理商可以:

- 确保夹层贴合得当: 在光学和物理公差范围内的FT和HS部件能够有效排气,并满足所有排气目标。

- 提高高压釜产量: 更少的二次高压釜(≤3%),更少的废料,并且在许多情况下可完全消除“绷带式”夹紧或通过更厚、更昂贵的中间层进行的过度设计。

- 实现稳定的生产流程: 自动化的在线反馈可保持钢化一致性和平整度——确保脱气和高压釜性能都能长期达到质量目标。

了解双指标检测技术如何提升钢化精度,并在最新产品中重新定义畸变和各向异性测量 Osprey®25.

从数据到理解

这些测量的真正价值不仅在于数据本身,更在于它们在制造层面所带来的可能性。

毫屈光度和峰谷数据直接输入到过程控制中,操作员可以即时微调炉子参数,并看到每次调整带来的机械和可见效果。

双指标扫描为 人类感知与过程控制的交汇点带来精确性.

它让加工商能够保证 外观 完美 是 完美——无论是机械性能还是光学性能。

当每一块玻璃都经过形状和外观的验证,结果就很明显:

- 显著提高层压产量

- 降低二次高压釜处理率

- 高压釜过程中更少或无需夹紧

- 一致、可重复的视觉回火质量

这就是数据驱动、高产量生产的样子。

👉 在 glassquality.com/osprey 了解更多信息

来自现场的视角

对我来说,这些工具让现场工作变得更容易——有时甚至让我变得不再必要。

操作员学习更快,更早识别缺陷,并能独立解决问题。

这是很大的进步。

我的工作是 为客户争取最好的利益,而不是增加我的工作量。

自动化将继续重塑平板玻璃生产,扫描系统也将成为这一新阶段的重要组成部分。

我会继续学习最新的技术,以确保我的客户始终能获得最好的建议。

关于作者

米卡·埃罗宁 是一位高级玻璃加工专家,也是 全球玻璃专家的创始人,这是一家为全球平板玻璃加工商和汽车玻璃制造商提供支持的咨询公司。

凭借在50个国家超过25年的钢化、夹层和工艺优化实操经验,他帮助制造商提升产量、稳定性和产品质量。

Mika的见解直接来自生产一线,通过在全球玻璃工厂进行数千次审核、启动和培训获得。

🔗 Mika Eronen的专家见解 — 了解更多请访问 全球玻璃专家

最终结论: 通过结合毫屈光度和峰谷数据,双指标检测为每一块钢化玻璃带来精确控制——确保光学和尺寸质量始终如一。

您需要从 验证码 提交表格。请注意,这样做会与第三方供应商共享数据。

更多信息您正在查看的是以下内容的占位符 谷歌地图.要访问实际内容,请单击下面的按钮。请注意,这样做会与第三方提供商共享数据。

更多信息您需要从 验证码 提交表格。请注意,这样做会与第三方供应商共享数据。

更多信息